工艺路线,是产品/零部件在生产过程中,由原料到成品所经过的一系列加工和装配先后顺序,因此,在系统中,需要配置工艺路线由哪些工序组成,这些工序的生产顺序是什么,本章节介绍在智塑云系统中,配置工艺路线的操作方法。

# 前提条件

已经配置生产工序。

# 增加一条工艺路线

每次增加一条工艺路线,包括:工艺路线的编号、名称、包含的工序等信息。

# 操作步骤

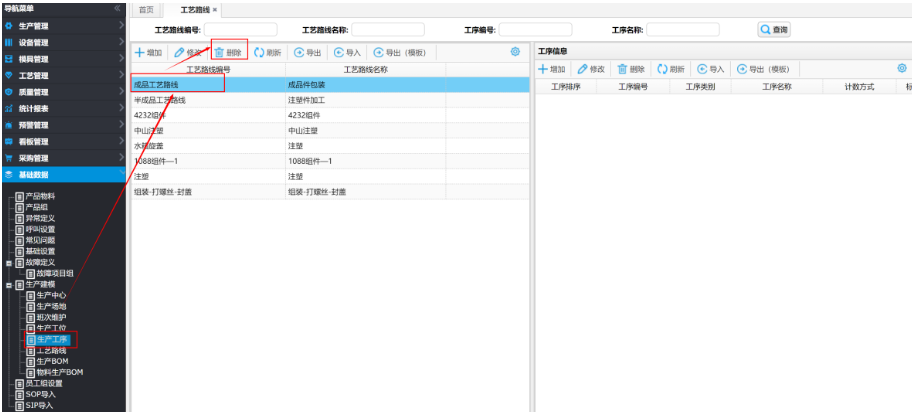

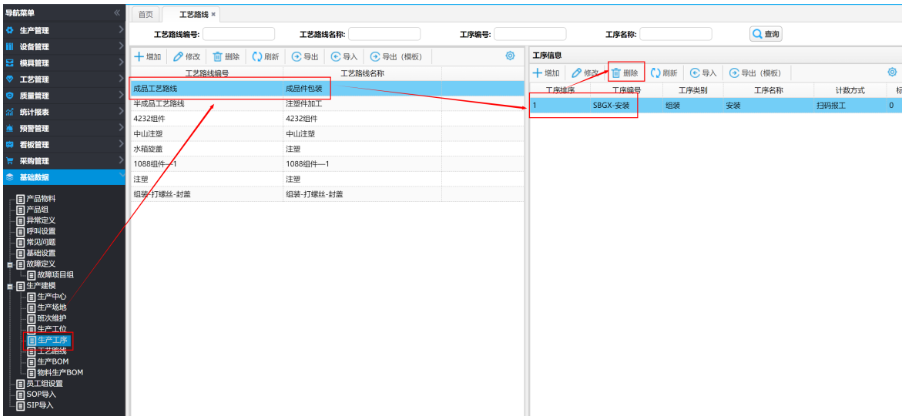

1. 在左侧导航树上,选择“基础数据 > 生产建模 > 工艺路线”,打开“工艺路线”界面。

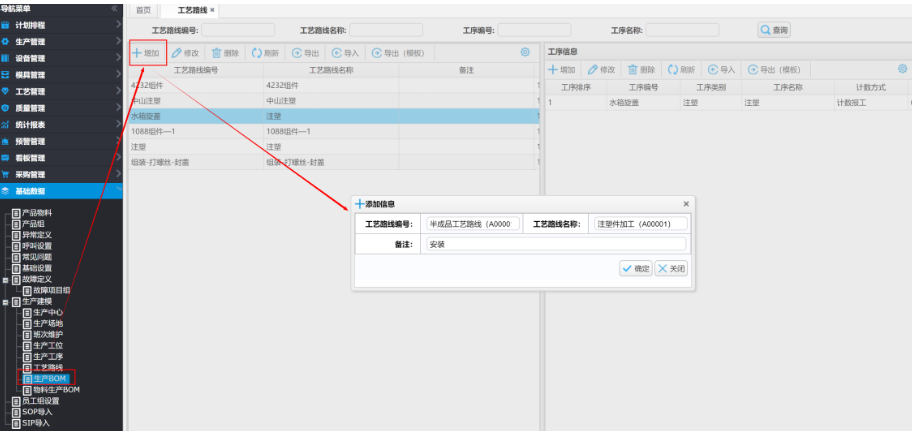

2.单击“增加”,在弹出界面中,输入工艺路线编号和名称。

3.单击“确定”,完成工艺路线信息添加。

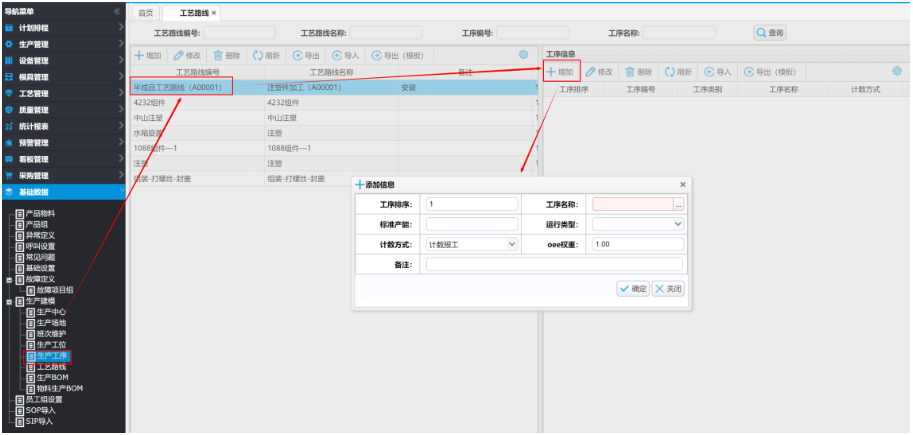

4.选中工艺路线后,在“工序信息”区域,单击“增加”,在弹出的对话框中,为工艺路线关联工序。

参数说明:

工序排序:该工序在工艺路线中的排序。

工序名称:工序的名称,用户需要自己定义。

计数方式:系统统计工单生产数量的方式,请根据现场实际情况进行设置:

如果工序的加工涉及到设备,且设备连接智塑宝,工单生产数量来自智塑宝采集的数量,那么选择“计数报工”。

如果该工序的加工不涉及设备或者设备没有连接智塑宝,工单生产数量来自于生产提报数量,那么选择“扫码报工”。

排产使用默认工位:定义此工序类型的工单是否无需人工排产,由系统自动排到默认的工位上(默认的工位是在工序和工位关联处配置,一个工序只能有一个默认工位)

“是”:无需人工排产,计划单创建或同步到系统时,拆单后该工序的工单系统将自动排在默认的工位上,更新为“已排产”状态,如果该工序没有默认工位,则不进行排产

“否”:需要人工排产,拆单后工单为待排产状态,需人工把工单排到相应工位上。

工单状态管控:定义此类工序类型的工单是否需要系统管控其状态,比如必须点工单开始,才可以进行报工和报废的处理。

“启用”:启用工单状态管控,此时工单必须经过完整的操作流程:开始->完成。工位上如果有多个此类工序的工单,则某一时刻只能一个生产中的工单。默认值为“启用”

“不启用”:不启用工单状态管控,此时工单只有“下发”和“完成”状态,没有“生产”状态,也无须 点击开就可以报工或报废。

工序比例:定义工序之间的提报比例,默认为“1”,取值为大于等于1的整数。比如:前道工序的“工序比例”为2,后道工序的“工序比例”为1,则前道工序完成20个报工的话,后道工序最多可以报工10个。

报工数量管控:定义工序是否需要管控报工数量,采集计数时该值默认为“否”,且首道工序不校验。

“是”:管控报工数量,则按照“工序比例”的设置,约束后道工序的报工数量。

“否”:不管控报工数量,每道工序的报工数量互不约束。

工序单价:定义每道工序的价格,后续计件绩效报表的“计件单价”优先取此处设置的值。

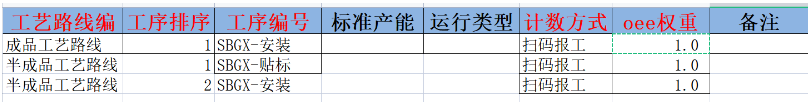

标准产能、运行类型、oee权重:系统预留参数,不用配置。

5.如果工艺路线包含多个工序,则重复步骤4,增加多个工序。

# 批量增加多条工艺路线

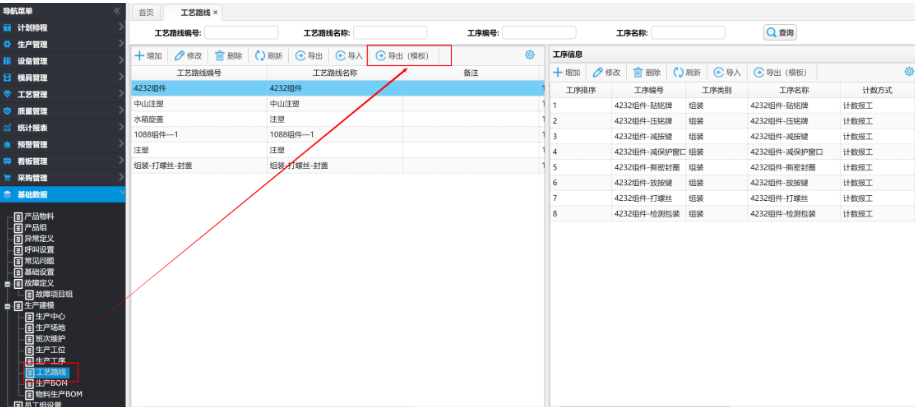

先导出创建工艺路线的模板,填写工艺路线编号、名称等信息后,导入系统,实现批量增加多条工艺路线。

# 操作步骤

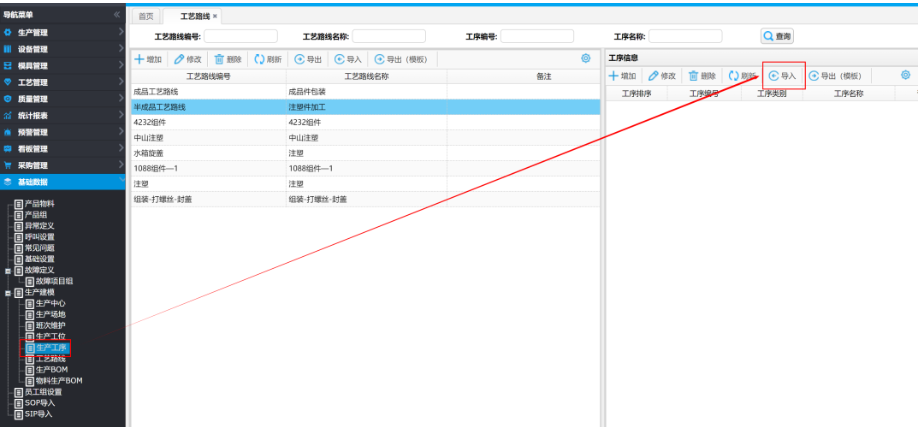

1.在左侧导航树上,选择“基础数据 > 生产建模 > 工艺路线”,打开“工艺路线”界面。

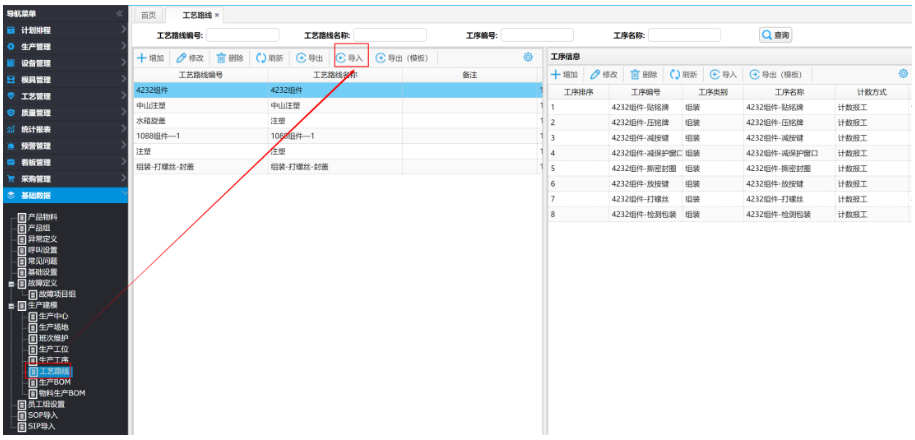

2.导出/导入工艺路线的文件,批量增加多条工艺路线信息。

① 单击“导出(模板)”,导出工艺路线文件模板。

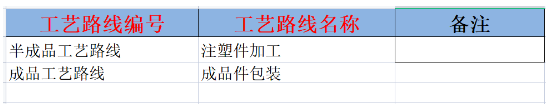

② 打开填写模板,填写工艺路线编号和名称后,保存工艺路线文件。

③ 单击“导入”,导入工艺路线文件。

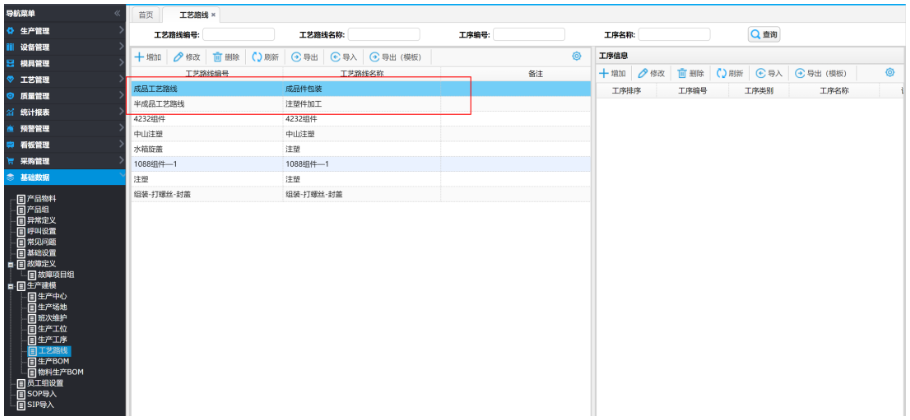

④ 查看导入的工艺路线。

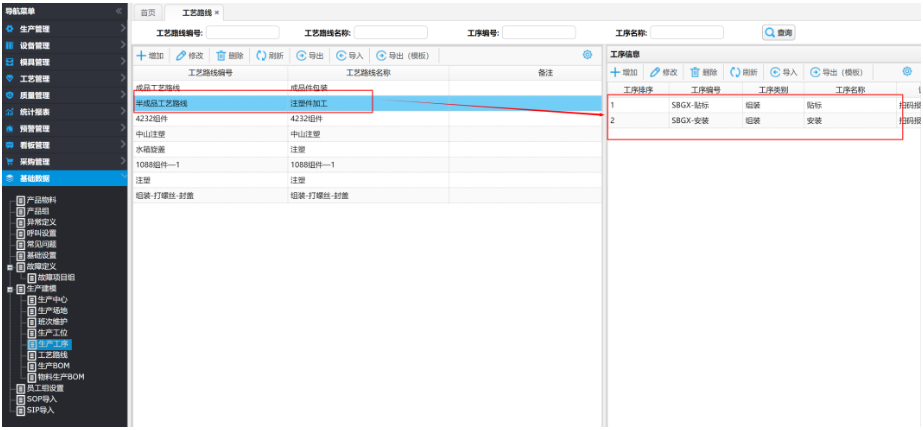

3.导出/导入工序文件,批量增加工艺路线关联的工序信息。

① 在“工序信息”区域,单击“导出(模板)”,导出工序文件模板。

② 打开工序文件模板,填写工艺路线包含的工序排序及工序编号后,保存工序文件。

③ 在“工序信息”区域,单击“导入”,导入工序文件。

④ 查看导入的工序信息。

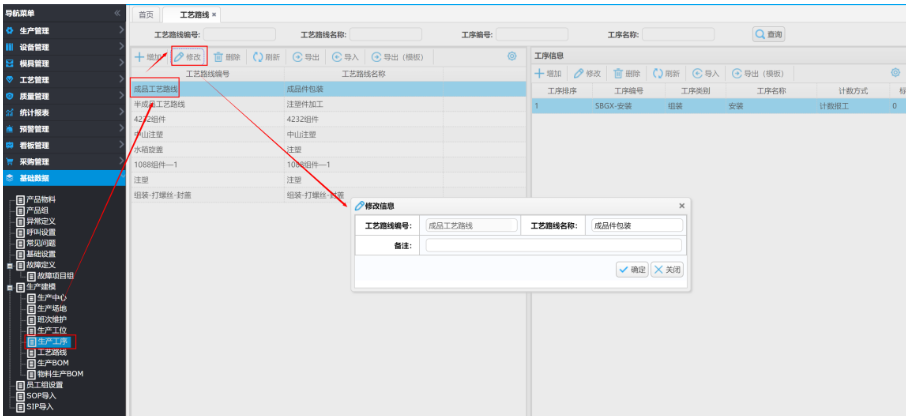

# 修改工艺路线的名称

可以修改已创建的工艺路线名称。

# 操作步骤

1. 在左侧导航树上,选择“基础数据 > 生产建模 > 工艺路线”,打开“工艺路线”界面。

2.选中工艺路线后,单击“修改”,在弹出的对话框中修改工艺路线名称。

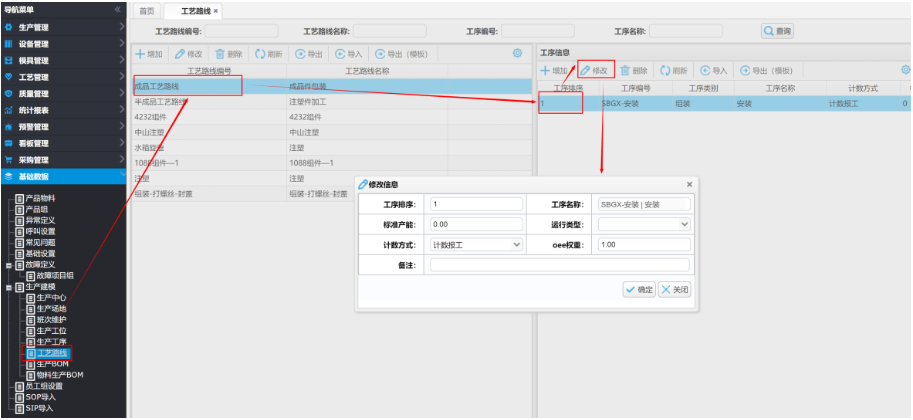

# 修改工艺路线中工序的排序或者计数方式

可以修改工序在工艺路线中的排列顺序、计数方式等信息。

# 操作步骤

1. 在左侧导航树上,选择“基础数据 > 生产建模 > 工艺路线”,打开“工艺路线”界面。

2.在“工序信息”区域,选中工序后,单击的“修改”,在弹出的对话框中修改工序排序、计数方式等信息。

# 删除工艺路线

必须先删除工艺路线关联的工序,然后再删除工艺路线信息,已经被生产BOM使用过的工艺路线不能被删除。

# 操作步骤

1.在左侧导航树上,选择“基础数据 > 生产建模 > 工艺路线”,打开“工艺路线”界面。

2.选中工艺路线后,选中工序,单击“删除”,删除工序。

3.工序全部删除后,选中工艺路线,删除工艺路线。