工单下发到车间后,车间人员可以在APP/企业微信小程序上,进行工单执行、添加物料、生产提报和异常停机等操作,实现对生产过程的管理。对于企业微信小程序用户,企业微信小程序的操作与APP端操作一样,只是登录入口不同,本文档以APP端为例进行说明。

# 前提条件

登录账号有App端功能的操作权限。

# 工序任务

多工序工单下发到车间后,进入生产阶段,需同步对工单进行各种操作,从而实现对工单生产的管理。每个客户工单生产流程不尽相同,如:注塑等成型工序,可能会有转产、调机、首检、生产等流程,但组装类工序,可能只有开始工单、检验、结束工单等流程,本文档以成型工序的以下流程为例进行描述:转产、调机、首检申请、开始工单、中断工单、完成工单。

# 说明:

工单依次下发到车间后,“工序任务”中,每个工位上排列在第一个的工单,才能进行工单操作。

为了确保数据的准确性和一致性,APP上的工单操作一定要及时准确。

# 操作步骤:

1.在App端,点击“工作台 > 工序任务”。

2.选中工位上的第一个工单,进入工单操作界面。

3.选择转产类型后,结束转产,进入调机流程。

如果转产类型为空,请登录电脑端,在左侧导航上选择“基础数据 -> 基础设置”,配置转产类型。

系统会记录转产/调机的时长以及操作人员,所以,为了确保系统数据与实际的一致性,实际生产中,每次开始转产和调机时,请及时在APP上执行相应操作。

4.执行调机操作,调机完成后,工单变成“调机完成”状态。

对于生产过程用到设备的工单,比如:注塑和挤出工单,在调机过程中可以选择标准工艺文件,供调机师调整机台上的工艺参数时参考。究竟选哪个文件为标准工艺文件?系统提供两种来源的工艺文件供您选择:

一、提前在系统中增加的标准工艺文件,这些文件展示在“标准工艺”页签,如上图。系统会根据标准工艺文件中模具、设备、产品信息与当前工单的模具、设备、产品信息进行比对,根据比对结果,将标准工艺文件分类显示。

“最优匹配工艺标准”:这类标准工艺文件的模具编号、设备型号、产品编号等主键与工单的这几个主键完全相同,完全匹配。

“可参考工艺标准”:这类标准工艺文件的模具编号、设备型号、产品编号等主键与工单的这几个主键不完全相同,但至少模具编号相同。 如果“标准工艺”页签为空,请登录电脑端,在左侧导航上选择“工艺管理 -> 工艺标准管理”,进行添加。

二、上一次生产首检合格时(上次生产的工单与本次生产的工单的设备、模具、产品要相同),系统自动生成的首检工艺备案,这些文件展示在“首检工艺备案”页签,如上图。

5.执行首检申请操作。

首检提报数量默认为1,如果要实现工单自动按照固定数量或者模穴倍数,生成不同的首检提报数量,请登录电脑端,在左侧导航上选择“质量管理 -> AQL标准”,进行配置。

6.执行首检检验操作。

7.执行工单开始操作。

对于注塑或者挤出工序,在APP上开始工单后,系统才会根据数采的数据,统计该工单的生产数量,所以,必须确保实际正式开始生产前,一定要在App上执行开始工单操作,如果操作不及时,会导致统计的工单数量与实际不一致。

8.执行工单中断操作。

对于连接智塑宝的设备,设备上的工单被中断后,系统不会再统计工单的生产数量。因此,必须先确保实际生产已经中断,再在APP上执行中断工单操作。

9.执行工单完成操作。

对于连接智塑宝的设备,设备上的工单完成后,系统不会再统计该工单的生产数量,也无法再恢复生产状态,因此,必须先确保实际生产已经结束,再在APP上执行完成工单的操作。

工单操作的记录可以到APP的“工作台 ->生产执行 -> 工单操作记录”查看。

# 模具报修

在生产作业过程中,若发现模具存在异常,但经现场评估确认该异常不会影响当前生产,可以待生产结束后,再安排模具下线维修。此时,可以通过该功能对模具进行报修,后续待生产结束后,对报修单进行确认,并及时进行维修。

# 约束与说明:

该功能的使用仅适用于处于“生产”状态的工单。

- 工单处于 “生产” 状态时,可通过该功能发起模具报修操作。

- 工单处于非生产状态时,可以通过模具管理里的模具报修功能,或者异常停机功能进行模具报修,不能通过此章节的功能进行模具报修。

# 操作步骤:

1.在App端,点击“工作台 > 生产执行 -> 工序任务”。

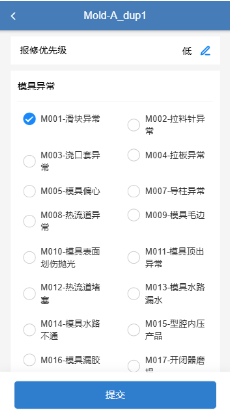

2.选中处于“生产”状态的工单后,点击“模具报修”。

3.在打开的窗口中,设置报修优先级和异常原因后,点击“提交”。系统会自动生成一个模具维修确认单。

报修优先级:根据现场实际紧急程度选择对应优先级,高优先级的报修将优先分配给模具维修人员处理,确保紧急问题快速响应。

模具异常:模具异常的原因,勾选与现场模具异常情况相符的原因,便于后续追溯异常类型、统计高频问题,为模具维护提供数据支撑。

添加图片:上传能清晰展示模具异常部位的现场照片,照片可直观呈现故障情况,辅助维修人员提前判断问题、准备维修工具,提高维修效率。

# 工单调整

生产过程中,需要更换模具、更换设备、更换工位、修改型腔数、调整工单顺序时,可以使用工单调整功能。

# 说明:

只有处于“下发”或者“中断”状态的工单,可以进行工单调整操作。如果工单下发后,已经开始生产,请先到APP的“工作台 ->工序任务 ”中断工单,再进行工单调整。

# 操作步骤:

1.在App端,点击“工作台 > 工序任务 -> 工单调整”。

2.选中工单,进入工单调整详情界面。

3.执行工单调整的相关操作。

对于生产过程用到模具的工单,比如注塑和挤出工序的工单,可以修改型腔数、更换模具和工位。

- 修改型腔数

实际使用的型腔数不能大于标准型腔数。

非同组工单时,实际使用的型腔数不能为0;同组工单时,实际使用的型腔数可以为0。

更换模具

如果待更换的模具没有显示,需登录电脑端,在左侧导航树上,选择“模具管理 -> 模具与产品关联”里,增加关联信息。

更换设备:因为设备与工位一一关联,所以通过更换工位可以达到更换设备的目的。

如果待更换的设备工位没有显示,需登录电脑端,在左侧导航树上,选择“基础数据 -> 生产工序”里,将工位与工序关联。

调整工单顺序

勾选的工单会排在第一,优先进行生产。

对于生产过程用不到模具的工单,比如组装工序的工单,可以转移工位及调整工单生产顺序。调整方法与注塑工单的操作方法相同。

4.调整完工单后,进入“工作台 ->工序任务”,点击工单的“开始”按钮,继续生产。

# 生产提报

工单开始生产后,可以对生产数量进行提报操作。

# 说明:

工单结束后7日内,可以对工单进行生产提报,超过7日,不能提报,所以,请及时报工。

# 操作步骤:

1.在App端,点击“工作台 > 生产提报”。

2.选中工单后,进入生产提报操作界面。

如果工单太多,需要快速找到工单,可以点击上方的搜索框,也可以点击上方的漏斗进行查找。

如果进行扫码报工,请点击“生产提报”界面的搜索框,在搜索框区域会出现扫码的标识

,点击该标识扫码装箱二维码,系统会自动跳转到相应工单的生产提报详情界。

,点击该标识扫码装箱二维码,系统会自动跳转到相应工单的生产提报详情界。

3.在生产提报操作界面中,输入班次时间、提报方式、操作工及提报数量等信息后,点击“提交”,完成报工;点击“历史提报记录”,查看该工单最近5次的历史报工记录。

- 班次:默认值是当前时间点所属班次,扫码报工后,系统会自动生成班次信息。

- 提报方式:支持按数量和按重量两种方式。如果按重量提报,则需输入提报重量,系统会根据提报重量和单个产品的重量,转换成提报数量。单个产品重量的配置方法:登录电脑端,在左侧导航树上选择“基础数据 -> 产品物料”,配置产品的重量和重量单位。

- 操作工:点击界面上的“操作工”后,会打开操作工选择列表,用户可以同时选择多个操作工,为其报工。操作工选择列表中,显示的是系统所有用户,当用户数量比较多时,为了便于管理和选择操作工,您可以开通报工人员分组功能,对操作工进行分组显示,如下图。

“本班成员”:与登录账号所属班别相同的所有成员。

“其他班组”:除了本班成员外的其他班别及成员。

“全部员工”:系统的所有员工,即:系统所有账号。

其中,班别的配置方法:在电脑端登录智塑云后,在左侧导航树上选择“系统管理->用户管理”,配置班别,可以把同一班组的成员配置相同的班别。

- 提报数量:操作工的报工数量,提报数量的输入有两种方式。

- 手工输入提报数量:直接输入提报数量,或者直接输入提报重量,系统会根据克重自动换算成提报数量。

- 扫码自动输入提报数量。点击右上角的图标后,选择PDA扫码或者装箱扫码,当使用PDA设备进行扫码时,选择PDA扫码方式,其他情况选择装箱扫码方式。界面上出现扫码提示框后,扫描二维码。

4.录入报工数据后,点击“提交”,完成报工。

如果设置了不允许超产报工,则报工数量超出设置的范围时,提交报工,系统会限制报工。

如果用户同时开通了不允许超产报工和报工审核功能,则提交报工后,系统不会对报工数量限制,要到后续的报工审核阶段才会限制报工数量。

5.点击“工作台 -> 生产管理 -> 生产提报记录”,查看提报的记录。

如果开通了报工审核功能,生产提报后,点击“ 工作台-> 生产管理 ->报工审核记录”,查看生产提报的审核情况。审核通过,生产提报生效,系统会生成生产提报记录;审核驳回,生产提报不生效,系统不生成生产提报记录,用户可以根据需要选择重新提报。

# 报工审核

为了避免误报工,可以开通报工审核功能,对报工信息进行审核,审核通过后,形成报工记录。系统支持扫码和非扫描两种审核方式。

# 前提条件:

在手机APP上执行过生产提报操作。

# 操作步骤:

1.在App端,点击“工作台 > 生产执行 -> 报工审核”。

2.选中工单,进入报工审核详情界面。

3.(批量扫码审核时执行)点击“批量扫码”后面的 ,批量扫描待审核的二维码标签后,系统读取待审核的生产提报信息。

,批量扫描待审核的二维码标签后,系统读取待审核的生产提报信息。

4.修改报工数量后,点击“通过”,系统生成报工记录;点击“驳回”,不会生成报工记录,驳回时可以选择驳回原因。

5.登录智塑云电脑端,在左侧导航树上选择“生产管理->报工审核”,查看报工审核记录。选择“生产管理->生产提报记录”,查看审核通过的生产提报记录。

# 自检报废

生产出来完全无法使用的产品,需要进行报废处理。工单开始生产后,可以对报废的产品数量进行提报统计。

# 说明:

工单结束后7日内,可以对工单进行自检报废操作,超过7日不能自检报废,所以,请及时提报。

# 操作步骤:

1.在App端,点击“工作台 > 工序任务 -> 自检报废”。

2.按数量进行报废时,执行该步骤。

①设置班次时间和班次,并设置提报方式为“按数量”。

班次时间:系统默认值是当前时间所属的班次时间。

班次:系统默认值是当前时间所属的班次。

提报方式:系统默认取上次设置的提报方式。

②勾选报废类型,并录入各不良项的报废数量后,单击“提交”,完成自检报废的提交。

提交后,可以点击“历史报废记录”,查看当前工单近5次的报废记录,也可以到“工作台 -> 生产管理 -> 自检报废记录”查看所有历史报废记录。

3.按重量进行报废时,执行该步骤。

①设置班次时间和班次,并设置提报方式为“按重量”,设置提报单位。

班次时间:系统默认值是当前时间所属的班次时间。

班次:系统默认值是当前时间所属的班次。

提报方式:系统默认取上次设置的提报方式。

提报单位:自检报废物料的重量单位。

②勾选报废类型和不良项后,录入报废重量,点击“提交”,完成自检报废的提交。系统会根据报废重量和单个产品的重量,转换成报废数量。单个产品重量的配置方法:登录电脑端,在左侧导航树上选择“基础数据 -> 产品物料”,配置产品的重量和重量单位。

提交后的记录可以到“工作台 -> 生产管理 -> 自检报废记录”查看,也可以点击“历史报废记录”,查看当前工单近5次的报废记录。

# 异常停机

对于注塑或者挤出工序,生产过程中若出现异常,需要停机时,执行异常停机操作,系统会记录停机的原因、时长信息。

# 前提条件:

# 说明:

如果之前定义的异常项目支持生成维修单,则触发相应异常项目的异常停机后,会自动生成维修单。

如果设备上的第一个工单正处于生产中(调机、转产、首检、生产等都属于生产中,中断和下发不属于生产中),异常停机后,工单会变成暂停状态。该情况下,如果智塑宝采集到该设备上的模具有模次变化,则会在系统中更新工单的生产数量。

# 操作步骤:

1.在App端,点击“工作台 > 生产执行 -> 异常停机”。

2.设置工位的停机类别及停机原因后,点击“停机开始”。

如现场异常停机的同时,需要中断工单(比如放假停机/休午休停机等场景),请在界面上勾选中断按钮,系统会自动中断该工位当前正在生产的工单。

如需要将现场拍照上传至系统,请在界面的【添加图片】区域上传图片,便于后续环节确认现场情况。

3.执行异常停机后的操作。

异常停机后,如果生成了维修单,需要到APP的“模具维修”或者“设备维修”中,完成模具维修单或者设备维修单。

如果设备或者模具暂时修不好,需要调整到其他设备或者模具上生产,则先到APP的“车间生产”中,中断工单,再到APP的“工单调整”中,把工单转移到其他模具或者设备上。

4.异常处理后,点击“停机结束”,结束停机。

5.在APP的“工序任务”中,查看工单的状态,如果为中断状态,请重新开始工单生产。

# 安灯呼叫

生产过程中出现异常,需要通知其他人处理时,可以执行安灯呼叫操作,相关人员会收到呼叫,及时处理。

# 前提条件:

# 说明:

设备必须处于有工单生产的状态,如果设备目前没有生产工单,或者工单处于中断,都不能进行安灯呼叫。

系统支持把呼叫以企业微信或者钉钉的方式发送给指定用户。如果以企业微信或者钉钉发送,需要提前在企业微信或者钉钉端完成相关配置,打通企业微信或者钉钉与智塑云系统之间通信的渠道,该部分数据项目经理在项目实施阶段会协助您完成。

# 操作步骤:

1.在App端,点击“工作台 > 生产执行 -> 安灯呼叫”。

2.选中设备后,设置异常的类型,点击“呼叫异常”。

之后,呼叫会发送到企业微信、钉钉端或手机短信,在App首页也可以看到。

# 物料操作

实际加料或退料时,在智塑云上执行物料操作。

# 前提条件:

已经配置物料与物料关联关系 (opens new window)。

# 操作步骤:

1.在App端,点击“工作台 > 生产执行 -> 物料操作”。

2.选中工单后,进入物料操作界面。

3.根据实际情况,进行相应操作。

- 加料。点击“生产加料”,在打开的界面中,选中要添加的物料,并输入本次添加的物料重量和单位后,点击“确定”。

“已加料”:生产本工单,已经添加的物料重量。

“总投料”:本次生产,一共添加的物料重量。

对于非同组工单,“已加料”数量=“总投料”数量。对于同组工单,系统会把总投料重量,按照不同产品BOM的配置,分配到各个工单,为每个工单的已加料重量。例如,产品1和产品2的BOM配置为 ,加料时,在加料界面增加50g物料A,那么系统会自动给产品1对应的工单加料20g,即:工单1的“已加料”为20g,“总投料”为50g;给产品2对应的工单加料30g,即工单2的“已加料”为30g,“总投料”为50g。

,加料时,在加料界面增加50g物料A,那么系统会自动给产品1对应的工单加料20g,即:工单1的“已加料”为20g,“总投料”为50g;给产品2对应的工单加料30g,即工单2的“已加料”为30g,“总投料”为50g。

- 退料。点击“生产退料”,在打开的界面中,选中要退的物料,并输入本次退料的重量和单位后,点击“确定”。

进入APP的“物料操作记录”中,查看加料/退料记录。