工单下发到车间后,车间人员可以在一体机上,进行工单执行、添加物料、生产提报和异常停机等操作,实现对生产过程的管理。本章节主要介绍在一体机上进行生产过程管理的操作方法。

# 生产车间

工单下发到车间后,车间人员可以在一体机上,进行工单执行,即:根据车间生产的节奏,操作工单的状态。

# 前提条件

登录账号有一体机端功能的操作权限。

工单已经下发到车间。

# 约束与说明:

工单依次下发到车间后,只能对每台设备(单注塑工序)或每个工位(多工序)上的第一个工单才能进行工单操作。

为了确保数据的准确性和一致性,一体机上的工单操作一定要及时准确。

工单进入生产阶段后,需按照现场流程对工单进行相应操作。每个客户工单生产流程不尽相同,如:注塑等成型工序,可能会有转产、调机、首检、生产等流程,但组装类工序,可能只有开始工单、检验、结束工单等流程,本文档以成型工序的以下流程为例进行描述:转产、调机、首检申请、开始工单、中断工单、完成工单。

# 操作步骤:

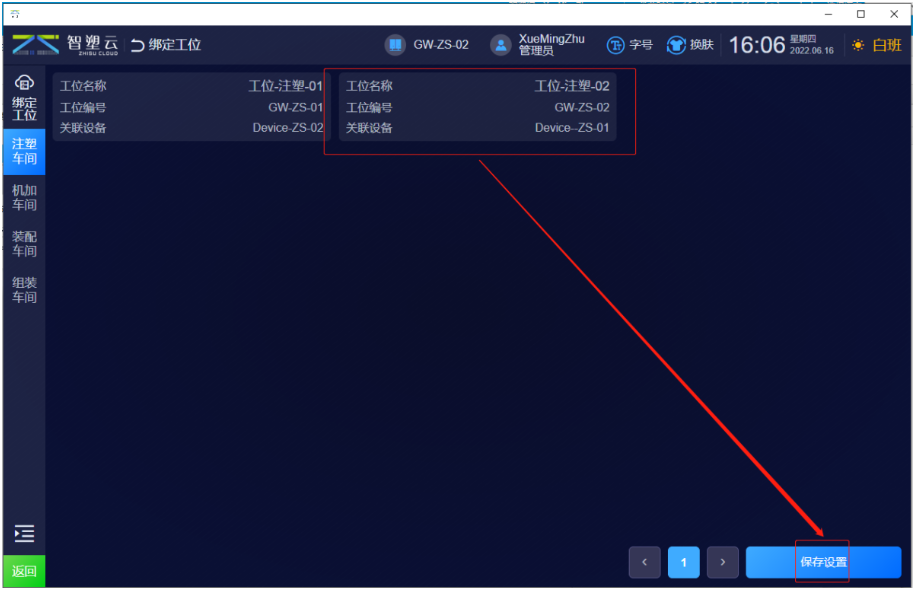

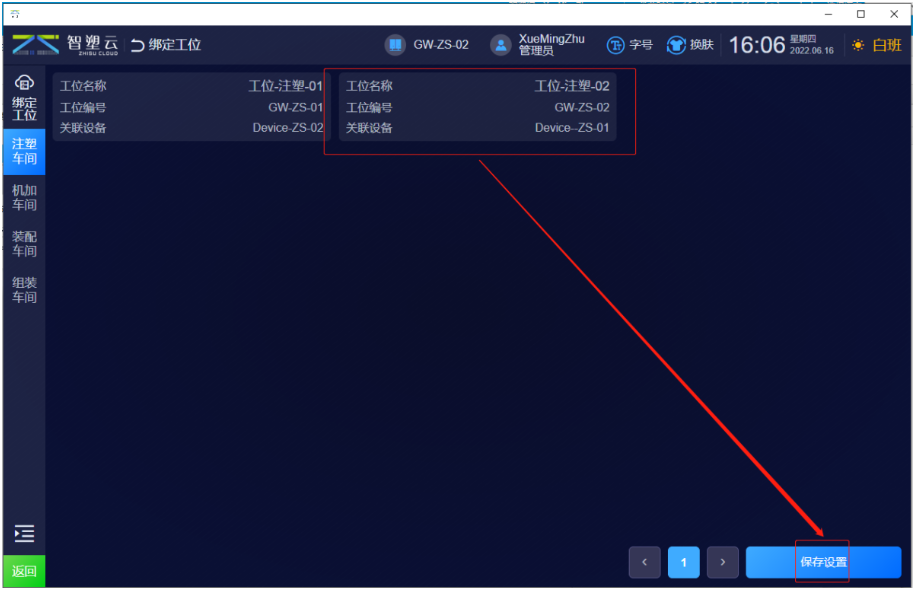

1.在一体机端,选择首页上方的 按钮,选中要操作的设备或工位。

按钮,选中要操作的设备或工位。

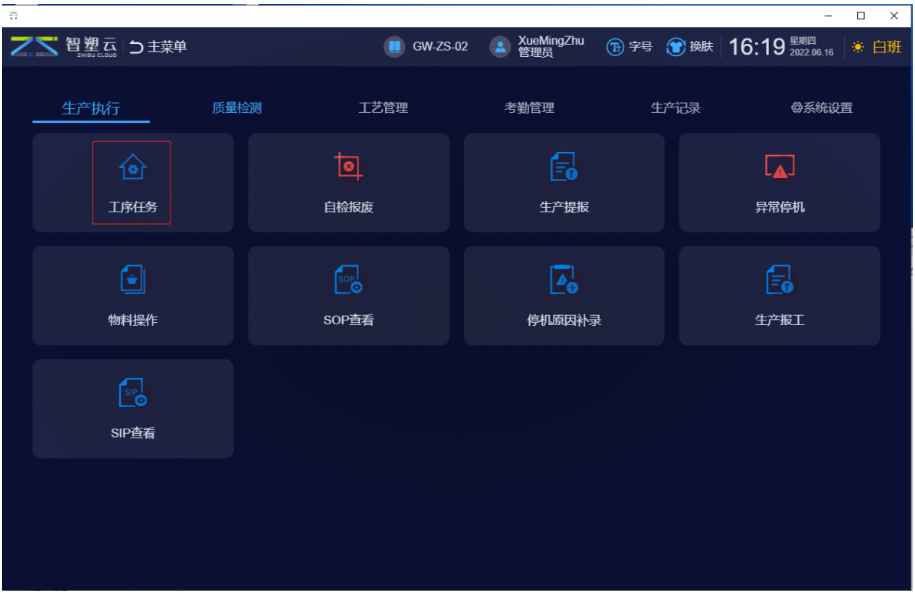

2.点击“主菜单 > 生产执行 > 工序任务”(单注塑工序)或“主菜单 > 生产执行 > 工序任务”(多工序)。

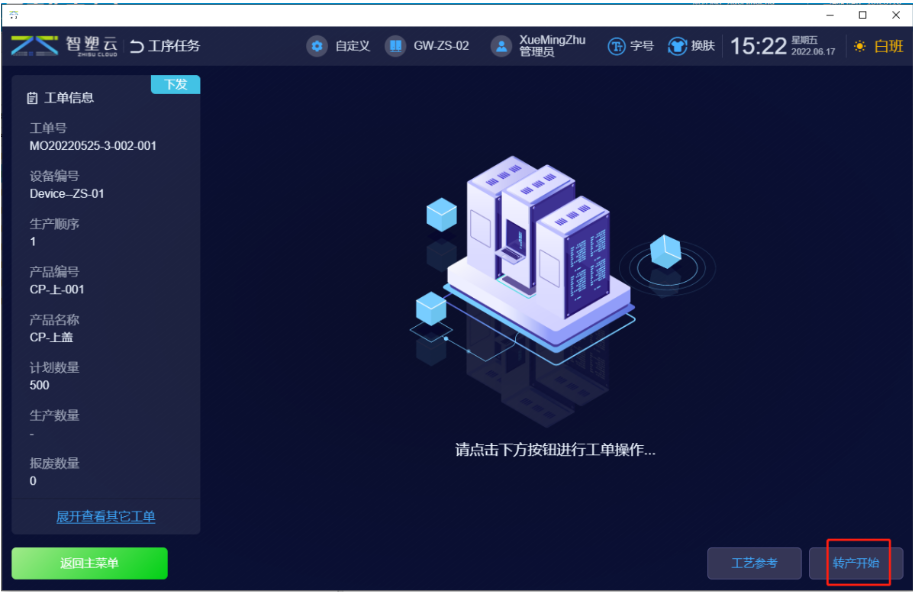

3.点击“转产开始”。

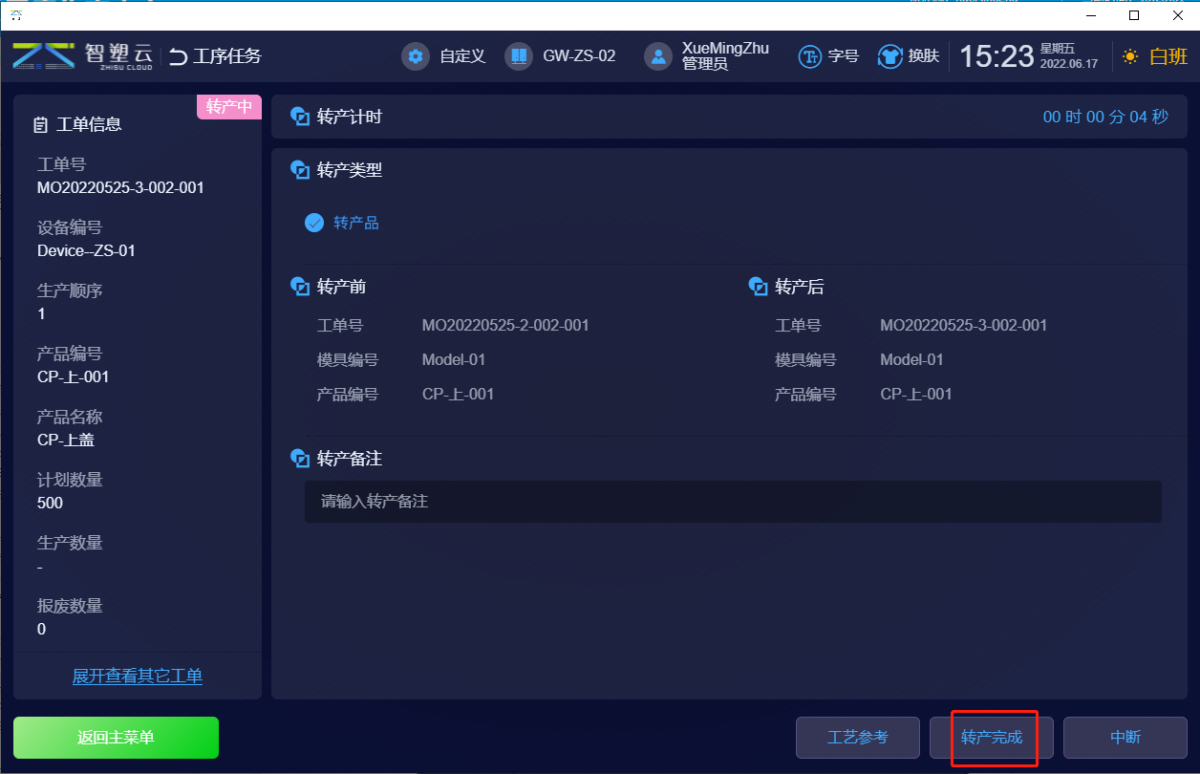

4.转产完成后,选择转产类型,点击“转产完成”。

如果转产类型为空,请登录电脑端,在左侧导航上选择“基础数据 -> 基础设置”,进行配置。

系统会记录转产/调机的时长以及操作人员,所以,为了确保系统数据与实际的一致性,实际生产中,每次开始转产和调机时,请及时在一体机上执行相应操作。

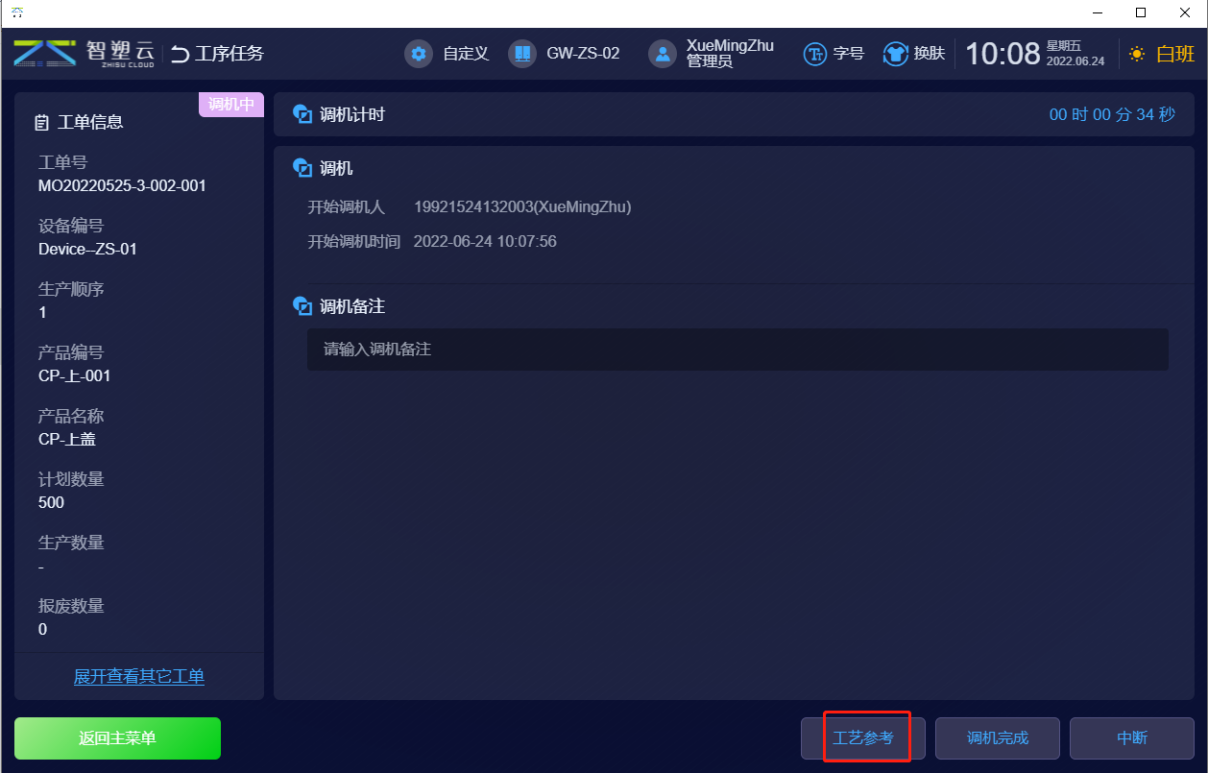

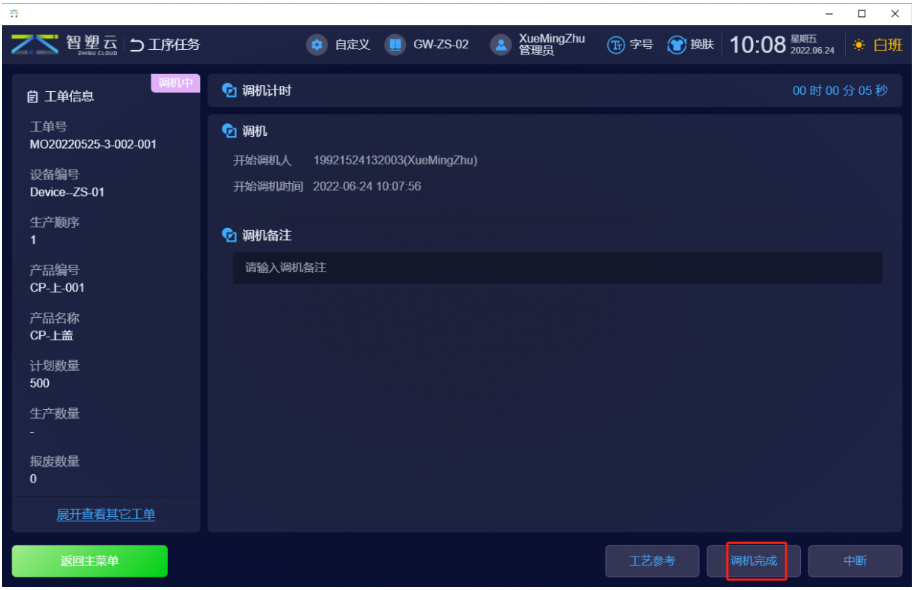

5.执行调机操作:调机开始->选择标准工艺文件->调机完成。

调机过程中可以选择标准工艺文件,供调机师傅调整机台上的工艺参数时参考。究竟选哪个文件为标准工艺文件?系统提供三种来源的工艺文件供您选择:

一、提前在系统中增加的标准工艺文件,这些文件展示在“标准工艺”页签,如上图。系统会根据标准工艺文件中模具、设备、产品信息与当前工单的模具、设备、产品信息进行比对,根据比对结果,将标准工艺文件分类显示。

“最优匹配工艺标准”:这类标准工艺文件的模具编号、设备型号、产品编号等主键与工单的这几个主键完全相同,完全匹配。

“可参考工艺标准”:这类标准工艺文件的模具编号、设备型号、产品编号等主键与工单的这几个主键不完全相同,但至少模具编号相同。

如果“标准工艺”页签为空,请登录电脑端,在左侧导航上选择“工艺管理 -> 工艺标准管理”,进行添加。

二、上一次生产首检合格时(上次生产的工单与本次生产的工单的设备、模具、产品要相同),系统自动生成的首检工艺备案,这些文件展示在“首检工艺备案”页签,如上图。

三、上一次生产末检合格时(上次生产的工单与本次生产的工单的设备、模具、产品要相同),系统自动生成的末检工艺备案,这些文件展示在“末检工艺备案”页签,如上图。

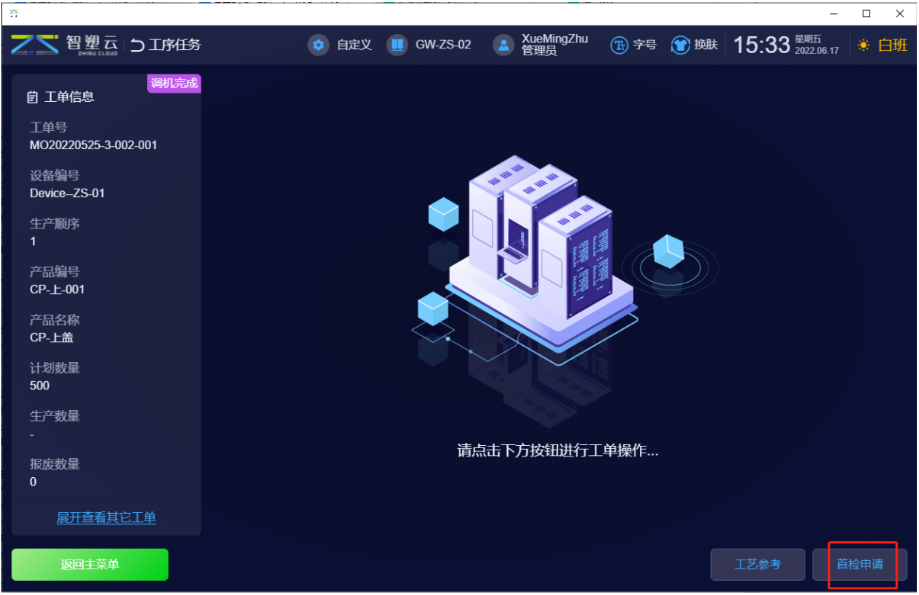

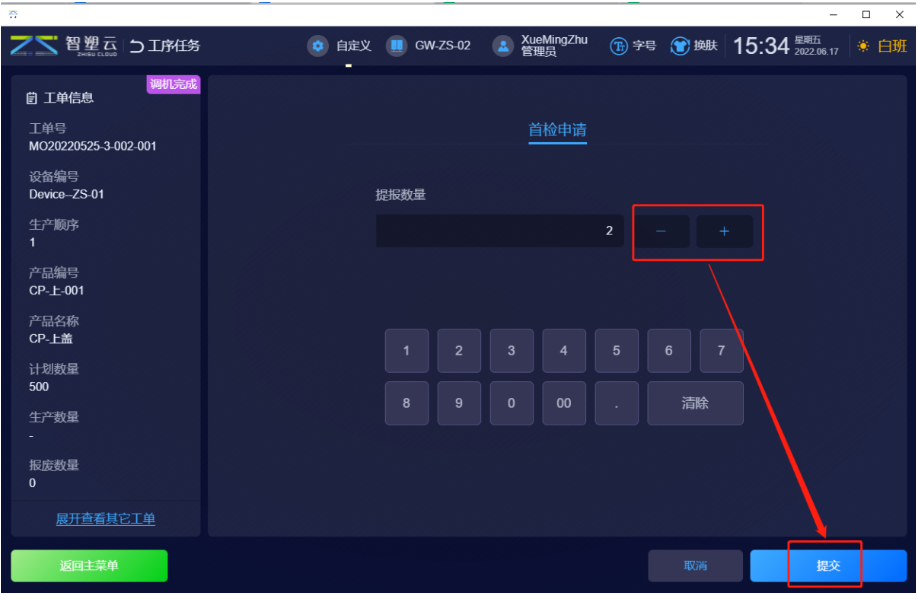

6.执行首检申请操作。

首检提报数量默认为1,如果要实现工单自动按照固定数量或者模穴倍数,生成不同的首检提报数量,请登录电脑端,在左侧导航上选择“质量管理 -> AQL标准”,进行配置。

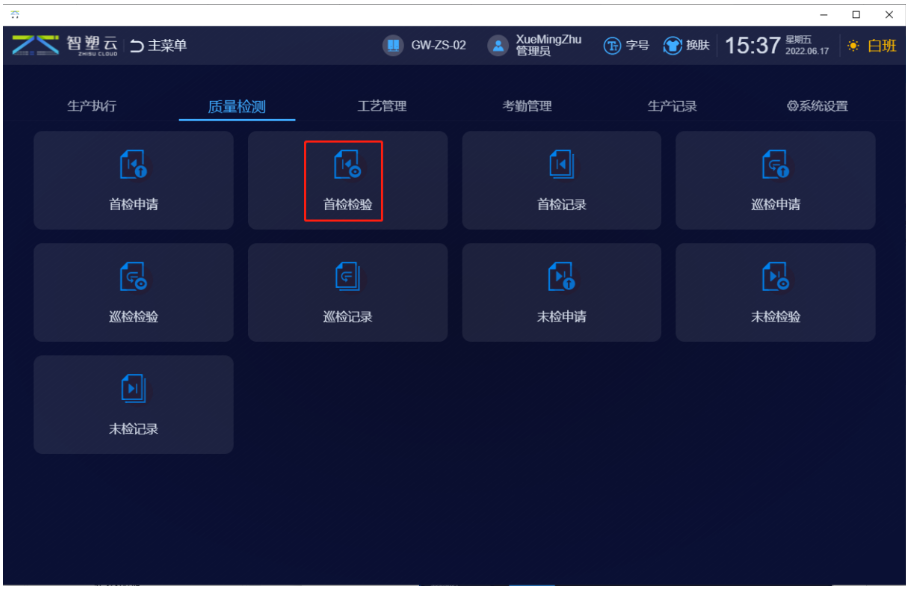

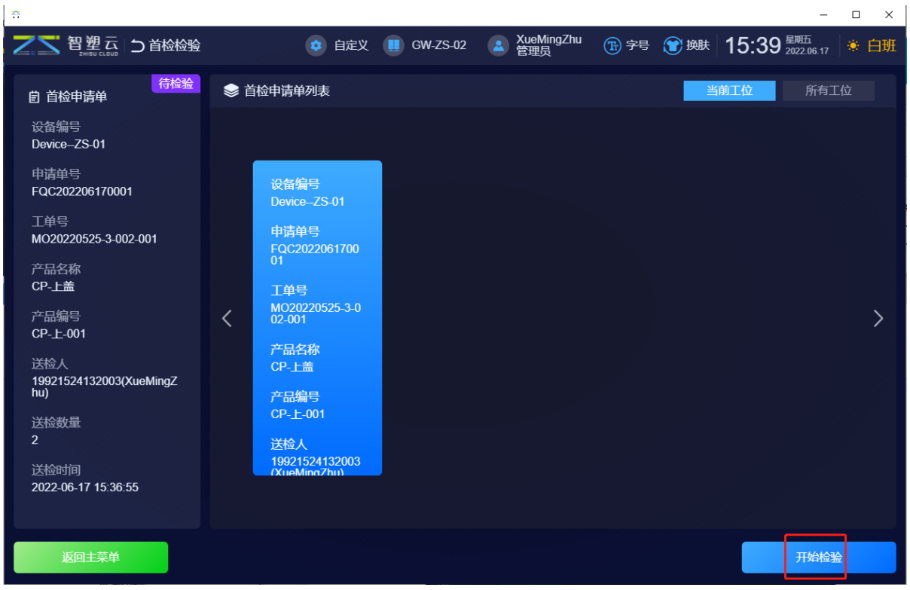

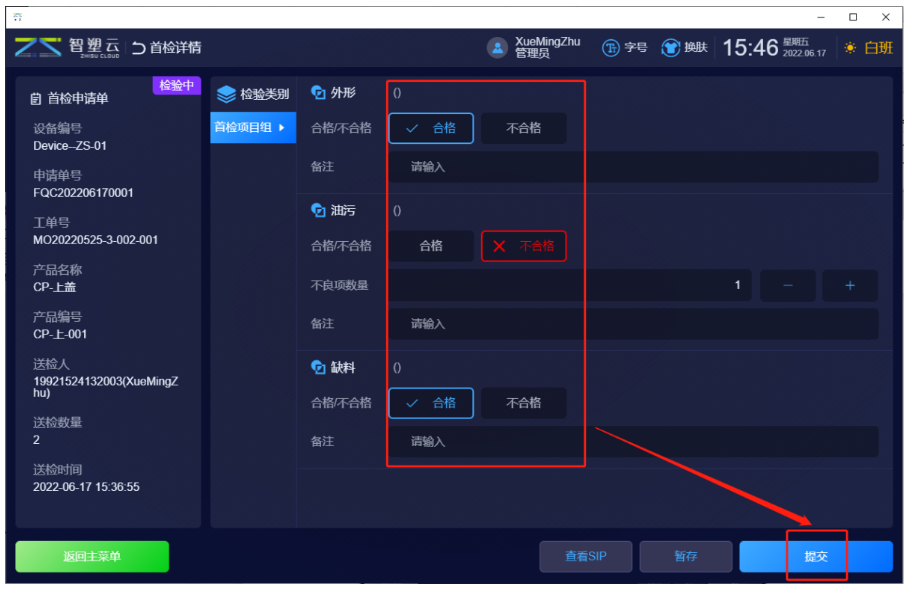

7.执行首检检验操作:点击“主菜单-> 质量管理-> 首检检验”(注塑单工序)或“主菜单-> 质量检测-> 首检检验”(多工序)。

首检检验提供暂存功能,可以保留工单当前已完成检验项目的记录,下次操作时,继续进行检验。

点击“查看SIP”,可以查看该产品的SIP文件,供质检时参考。

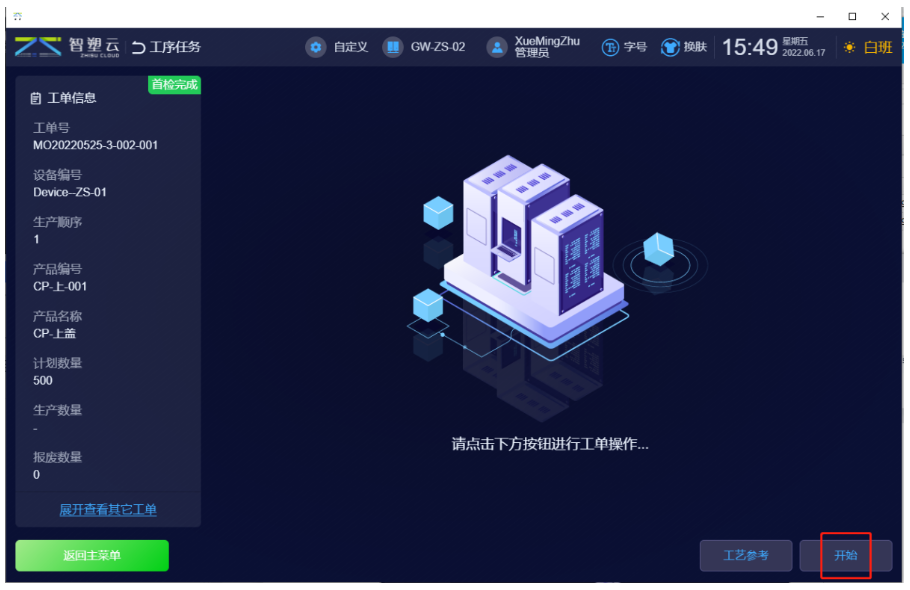

8.执行工单开始操作:点击“主菜单->生产管理->车间生产”(注塑单工序)或“主菜单->生产执行->工序任务”(多工序)。

在一体机上开始工单后,系统才会根据数采的数据,统计该工单的生产数量,所以,必须确保实际正式开始生产前,一定要在一体机上执行开始工单操作,如果操作不及时,会导致统计的工单数量与实际不一致。

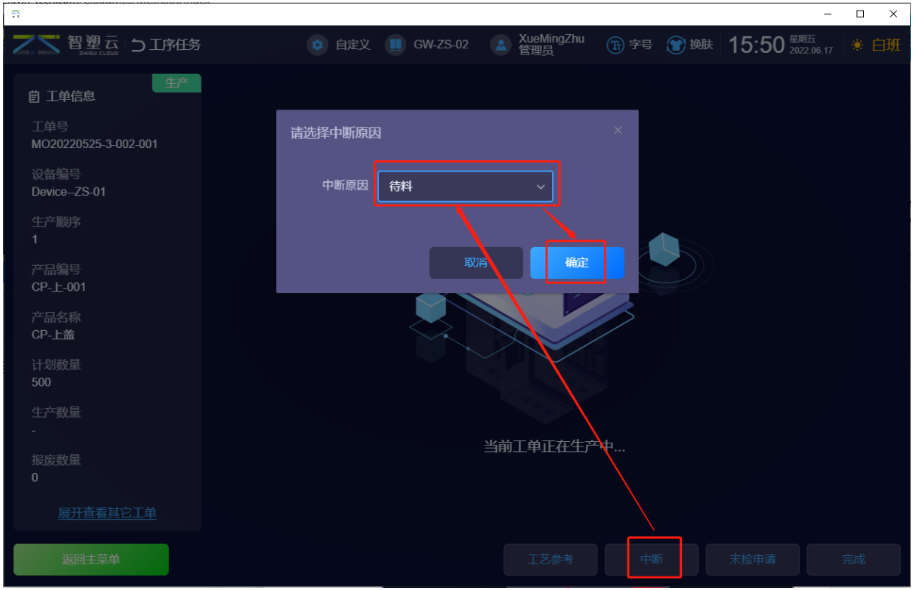

9.(需要中断工单时执行)执行工单中断操作。

在一体机上中断工单后,系统不会再统计工单的生产数量。因此,必须先确保实际生产已经中断,再在一体机上执行中断工单操作。

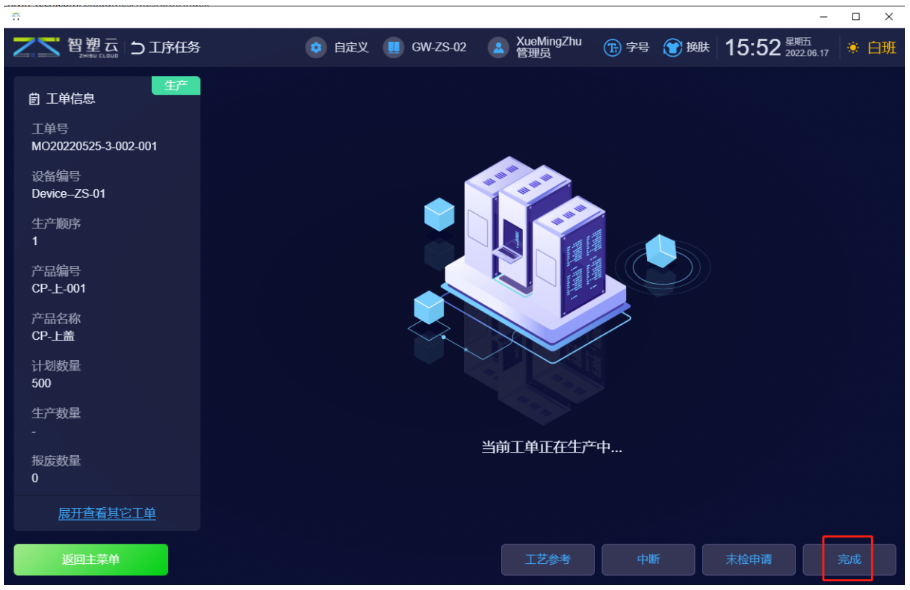

10.执行工单完成操作。

在一体机上完成工单后,系统不会再统计该工单的生产数量,也无法再恢复生产状态,因此,必须先确保实际生产已经结束,再在一体机上执行完成工单的操作。

工单操作的记录可以登录电脑端,在左侧导航树上,选择“工单管理-> 工单操作记录”进行查看。

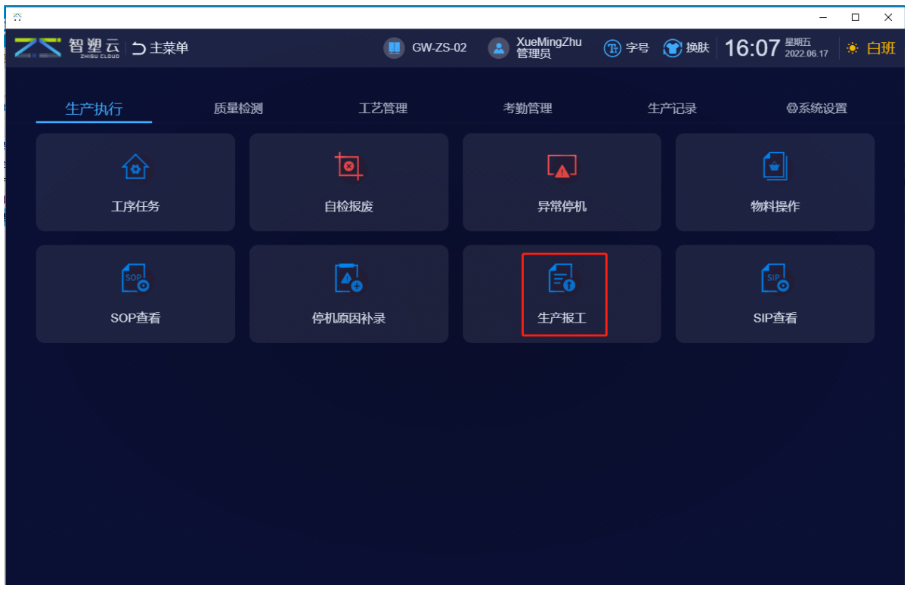

# 生产报工

当工单进入“生产”状态后,操作人员可以通过生产报工功能,实时提交已完成的生产数量(支持部分报工或全部报工),系统将自动同步数据至生产日报等报表,便于管理员实时掌握生产进入、核算产能,同时为后续工单验收、成本统计等提供数据支撑。

# 说明:

工单结束后7日内,可以对工单进行生产报工,超过7日,不能报工,所以请及时报工。

# 操作步骤:

1.在一体机端,点击“主菜单 > 生产管理 > 生产报工”(注塑单工序)或“主菜单 > 生产执行 > 生产报工”(多工序)。

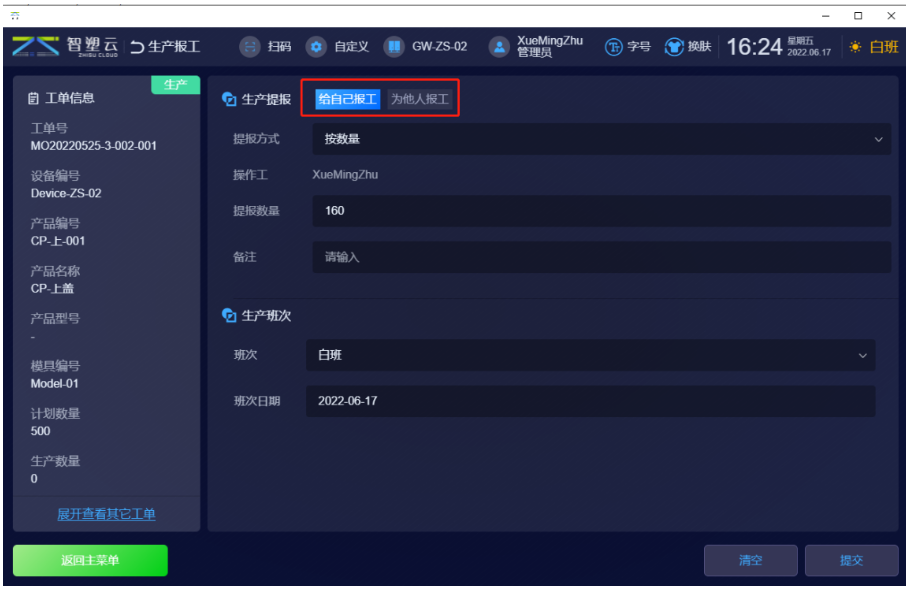

2.选择报工对象。

- “给自己报工”适用于以下场景:

- 为单个操作工报工,包括登录者自己。(推荐)

- 多名操作工平均分配提报数量,例如:一台设备或者一个工位配备多名操作工的情况下,这些操作工平均分配这台设备或工位的提报数量。

- “为他人报工”适用于以下场景:

- 为单个员工报工,包括登录者自己。(不推荐,该场景推荐使用“给自己报工”。)

- 班长为多名员工分别进行提报,且不存在多名员工平均分配提报数量的情况。

3.设置提报方式。系统支持按数量和按重量两种提报方式,用于满足不同产品的计量需求。

- 按数量提报:在“提报数量”里,直接录入本次生产完成的实际数量即可。

- 按重量提报:录入本次生产完成产品的提报重量和重量单位,系统将自动根据“单个产品重量”(已提前在系统中配置)计算并转换成提报数量,公式是:提报数量=提报重量/单个产品重量。单个产品重量的配置方法:登录电脑端,在左侧导航树上选择“基础数据->产品物料”,配置单个产品的重量和重量单位。

4.(可选,当现场按照箱数进行提报时,开启此功能)开启“包规输入”按钮后,录入本次实际报工的箱数,系统会自动根据公式“提报数量=包规数量*报工箱数”计算出本次提报的数量。

说明:该功能只支持按数量报工的提报方式,不支持按重量报工的提报方式。

5.录入操作工信息。系统默认操作工为系统当前登录用户,点击右上角的“选择操作工”按钮,选择其他操作工信息。

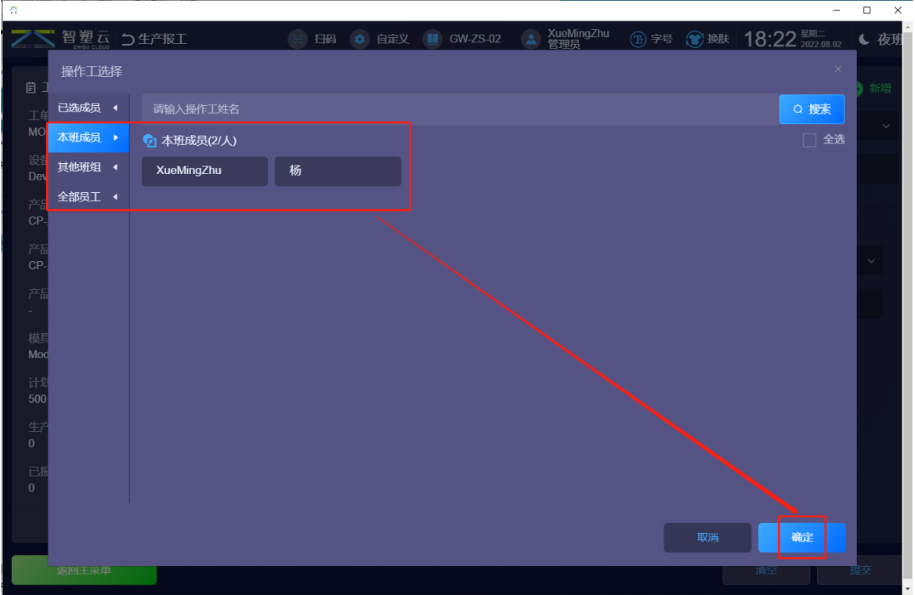

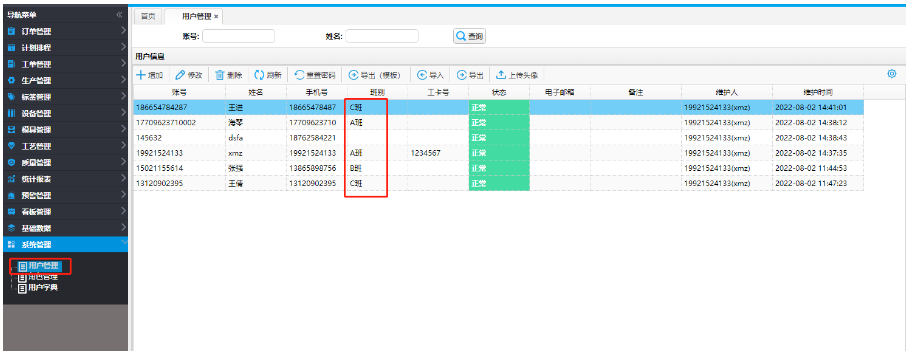

选择操作工时,为了便于对操作工进行管理和快速筛选,可以根据员工班别进行分类查找和选择。

“本班成员”:与登录账号所属班别相同的所有成员。

“其他班组”:除了本班成员外的其他班别及成员。

“全部员工”:系统的所有员工,即:系统所有账号。

其中,班别的配置方法:在电脑端登录智塑云后,在左侧导航树上选择“系统管理->用户管理”,配置班别,可以把同一班组的成员配置相同的班别,配置后,与登录者相同班别的成员属于“本班成员”里面,其余成员属于“其他班组”。

6.录入提报数量。提报数量录入有3种方式。

- 手工输入提报数量,即:直接输入提报数量,或者直接输入提报重量后,系统自动换算成提报数量。

- 手工录入提报重量后,系统根据录入的提报重量和产品克重,自动计算出提报数量。

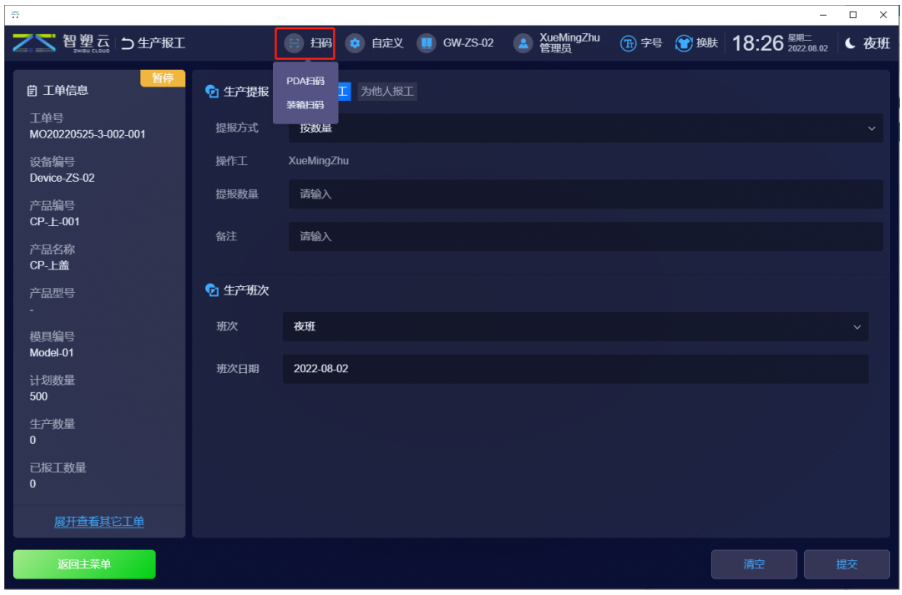

- 扫码自动录入提报数量。如果现场已有标签,可以使用该方式报工。点击 图标后,选择PDA扫码或者装箱扫码,当一体机外接PDA设备进行扫码时,选择PDA扫码方式,其他情况选择装箱扫码方式。

图标后,选择PDA扫码或者装箱扫码,当一体机外接PDA设备进行扫码时,选择PDA扫码方式,其他情况选择装箱扫码方式。

7.(可选,多工序记录本次报工所用工时时使用)录入提报工时信息,即:完成本次提报数量所耗费的实际工时时长,用于记录该批次产品生产所用的工时数据,为生产效率分析和成本核算提供依据。

8.设置生产班次信息。根据本次提报的实际生产时间设置班次日期和班次。

- 班次和班次日期:默认值是当前时间点所属的班次。扫码提报情况下,系统会自动填入当前的班次信息。

- 针对现场跨班次报工的场景,可以在系统内提前设置报工延迟时间,设置生效后,当新班次时间到来时,系统暂缓更新班次信息 ,此时报工界面默认保留上一班次的时间信息,直至达到预设的报工延迟时长后,再自动将班次信息切换为当前班次。这一机制可有效替代操作工因跨班次报工而进行的频繁手动调整,减少操作冗余的同时,避免因人工操作失误导致的班次信息错填。

9.点击“提交”或“提交并打印”,完成报工。 提交报工数据的同时需同步打印生产标签时,点击“提交并打印”。

如果设置了不允许超产报工,则报工数量超出设置的范围时,提交报工,系统会限制报工。

如果用户同时开通了不允许超产报工和报工审核功能,则提交报工后,系统不会对报工数量限制,要到后续的报工审核阶段才会限制报工数量。

点击“提交并打印”后,系统会给出确认信息,确认后完成报工。

尾箱标签按包规数量打印适用于跨班次装箱报工的场景:本班次生产结束时,对于未装满的产品尾箱,本班次按包规数量打印该箱生产标签,即:标签上的生产数量是包规数量,并非当前实际所装数量。打印标签的同时,会按照实际数量为本班次操作工报工。到了下个班次,操作工把上个班次遗留的尾箱装满,再扫描箱上标签进行报工即可(点击界面上方的扫码图标),从而实现跨班次装箱报工的衔接。多次扫码报工的数量之和不能超过包规数量。

10.登录智塑云电脑端,在左侧导航树上,选择“生产管理 -> 生产提报记录”,查看提报的记录。

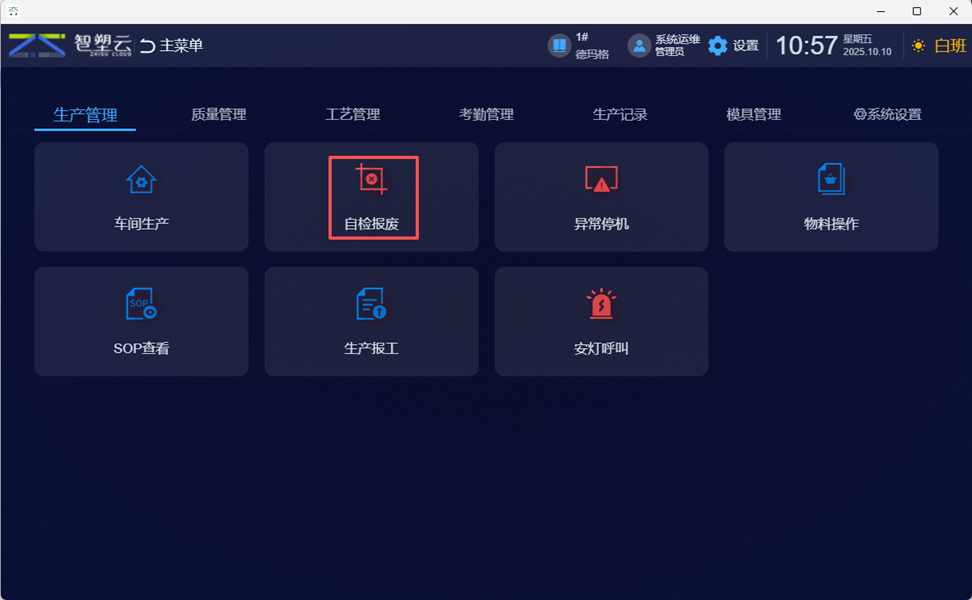

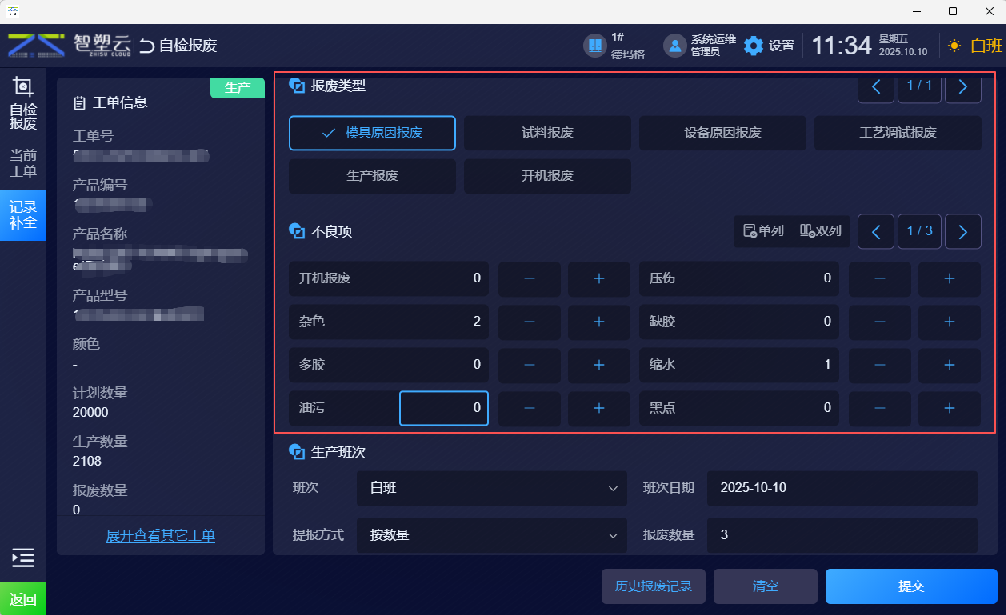

# 自检报废

报废品指完全无法使用的产品。工单开始生产后,可以对报废的产品数量进行提报统计。

# 说明:

工单结束后7日内,可以对工单进行自检报废操作,超过7日不能自检报废,所以请及时提报。

# 操作步骤:

1.在一体机端,点击“主菜单 > 生产管理 -> 自检报废”(单注塑工序)或“主菜单 > 生产执行 -> 自检报废”(多工序)。

2.选择页签。

- 即时录入自检报废数量,即:发现一个报废产品,立即往系统中录入一个报废提报时,选择“当前工单”页签,设置自检报废的类型和数量后提交。

- 非即时录入自检报废数量,即:每过一段时间集中提交一次报废数量,例如:一个报废提交一次,此时,选择“记录补全”页签。

3.在“记录补全”页签,按数量报废时,执行该步骤。

① 设置班次和班次日期,并设置提报方式为“按数量”。

- 班次日期:系统默认取当前时间所属的班次日期。

- 班次:系统默认取当前时间所属的班次。

- 提报方式:系统默认取上次设置的提报方式。

② 勾选报废类型,并录入各不良项的报废数量后,单击“提交”,完成自检报废提交。

提交后,点击“历史报废记录”,查看当前工单近5次的报废记录,也可以到“主菜单->生产管理->自检报废记录”里查看所有历史报废记录。

4.在“记录补全”页签,按重量报废时,执行该步骤。

① 设置班次和班次日期,并设置提报方式和提报单位,其中提报方式为“按重量”。

- 班次:系统默认取当前时间所属的班次。

- 班次日期:系统默认取当前时间所属的班次日期。

- 提报方式:系统默认取上次设置的提报方式。

- 提报单位:自检报废物料的重量单位。

② 勾选报废类型和不良项后,录入报废重量,点击“提交”,完成自检报废提交。系统会根据报废重量和单个产品的重量,自动转换成报废数量。单个产品重量的配置入口:登录电脑端,在左侧导航树上选择“基础数据->产品物料”。

提交后的记录可以到“主菜单->生产管理->自检报废记录”查看,也可以点击“历史报废记录”,查看当前工单近5次的报废记录。

# 配件物料报废

组装、包装等工序生产过程中,会出现投入料(配件物料)报废的情况,企业需要统计这些数据,这种情况下,可以通过该功能提交配件物料报废的数量,然后系统自动生成一张配件物料报废的报表,供管理者查看。

# 说明:

工单结束后7日内,可以对工单进行配件物料报废操作,超过7日不能报废,所以请及时提报。

只有多工序版本支持该功能。

# 操作步骤:

在一体机端,点击“主菜单 > 生产执行 -> 配件物料报废”。

选中工单,录入其对应配件的报废数量后,点击“提交”,报废数据录入到系统中。

- 提交后,电脑上登录MES软件,在“主菜单->质量管理->配件报废记录”节点查看配件报废记录。

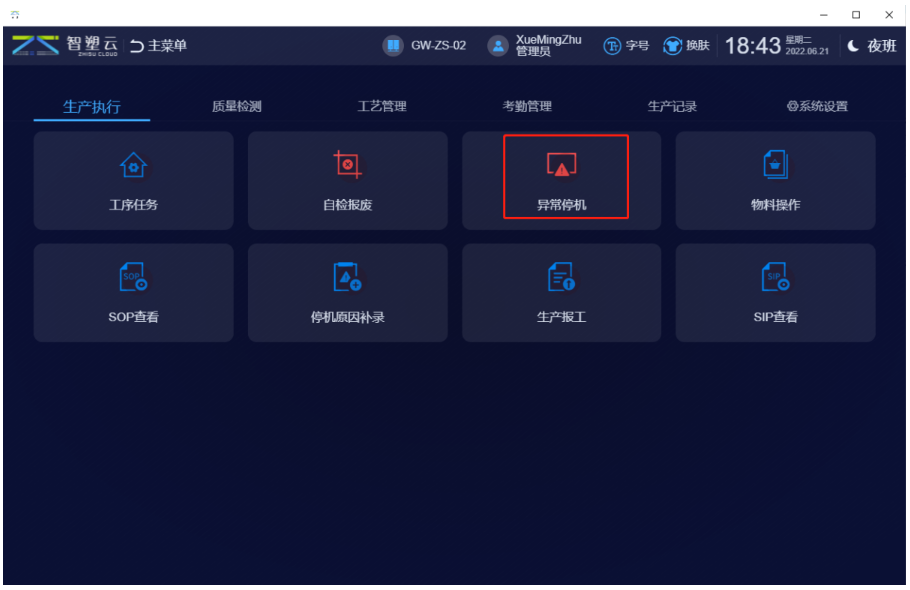

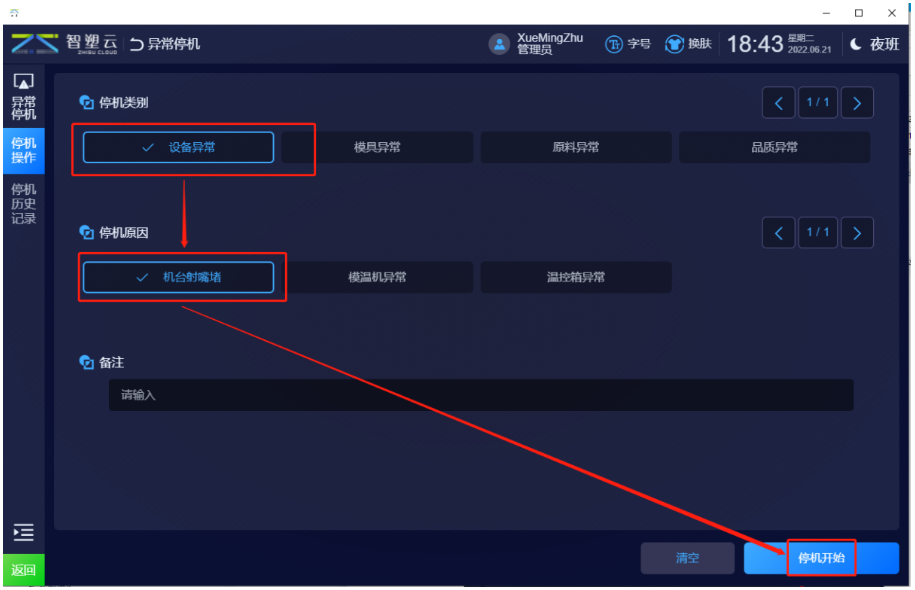

# 异常停机

生产过程中出现异常,需要停机时,执行异常停机操作,系统会记录停机的原因、时长信息。

# 前提条件:

# 约束与说明:

如果之前定义的异常项目支持生成维修单,则触发相应异常项目的异常停机后,会自动生成维修单。

如果设备上的第一个工单正在生产(包括:调机、转产、首检、生产等状态,中断和下发不包含在内),异常停机后,工单会变成暂停状态。该情况下,如果系统采集到该设备上的生产模次有变化,则会判定工单有开合模生产,并将其统计到工单的生产数量中。

操作步骤:

1.在一体机端,点击“主菜单 > 生产管理 -> 异常停机”(注塑单工序)或“主菜单 > 生产执行 -> 异常停机”(多工序)。

2.设置停机类别及停机原因后,点击“停机开始”。

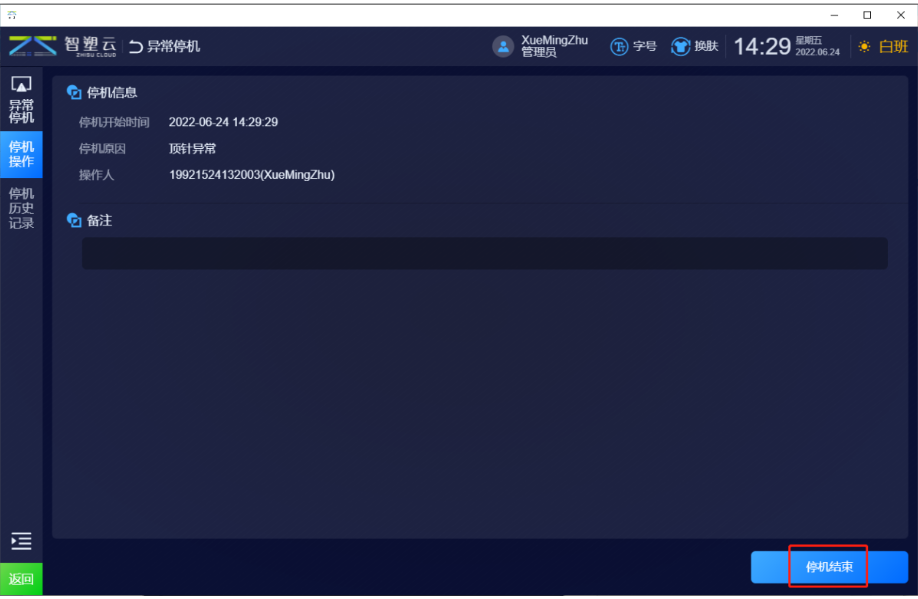

3.执行异常停机后的操作。

异常停机后,如果生成了维修单,需要到一体机的“模具维修”或者“设备维修”功能中,完成模具维修单或者设备维修单。

如果设备或者模具暂时修不好,需要调整到其他设备或者模具上生产,则先到一体机的“车间生产”或者“工序任务”中,中断工单,再登录电脑端,选择“工单管理->工单调整”,把工单转移到其他模具或者设备上。

4.异常处理后,点击“停机结束”,结束停机。

5.点击“停机历史记录”后,按照日期和机台进行过滤,查看异常停机历史记录。

6.如果异常停机过程中中断了工单,请到“主菜单->车间生产”中,重新开始工单。

# 物料操作

实际加料或退料时,在智塑云上执行物料操作。

# 前提条件:

已经配置物料与物料关联关系 (opens new window)。

# 操作步骤:

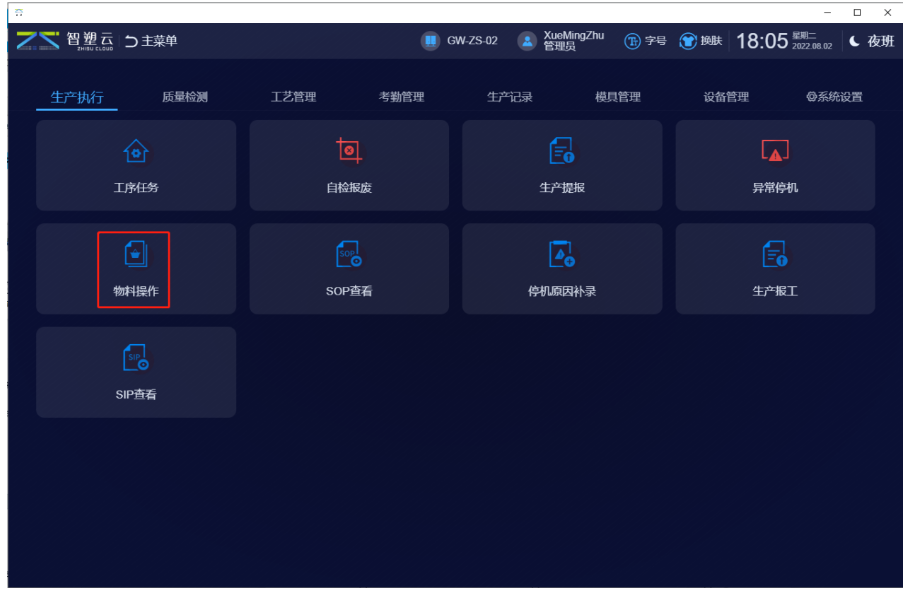

1.在一体机端,点击“主菜单 > 生产管理 -> 物料操作”(注塑单工序)或“主菜单 > 生产执行 -> 物料操作”(多工序)。

2.选中工单后,进入物料操作界面。

3.根据实际情况,进行相应操作。

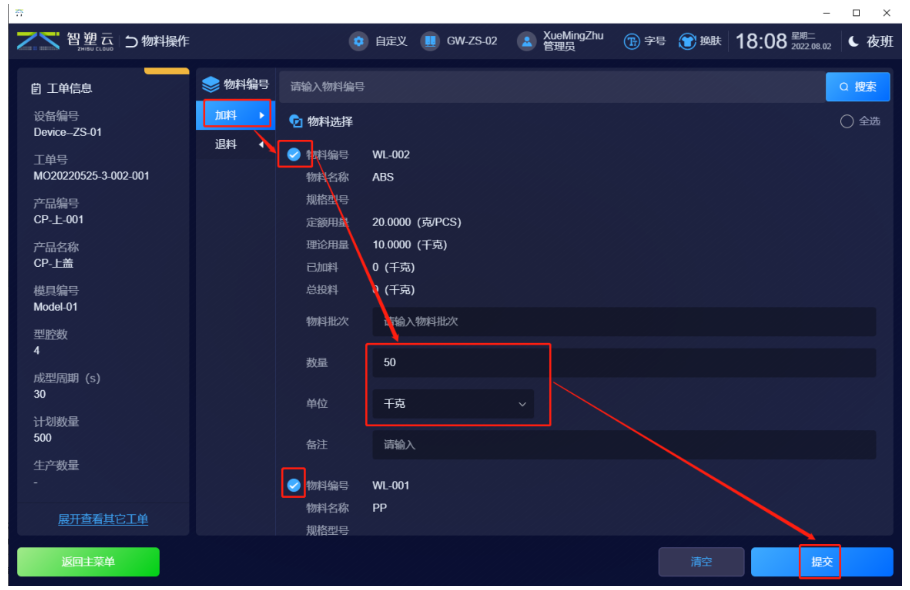

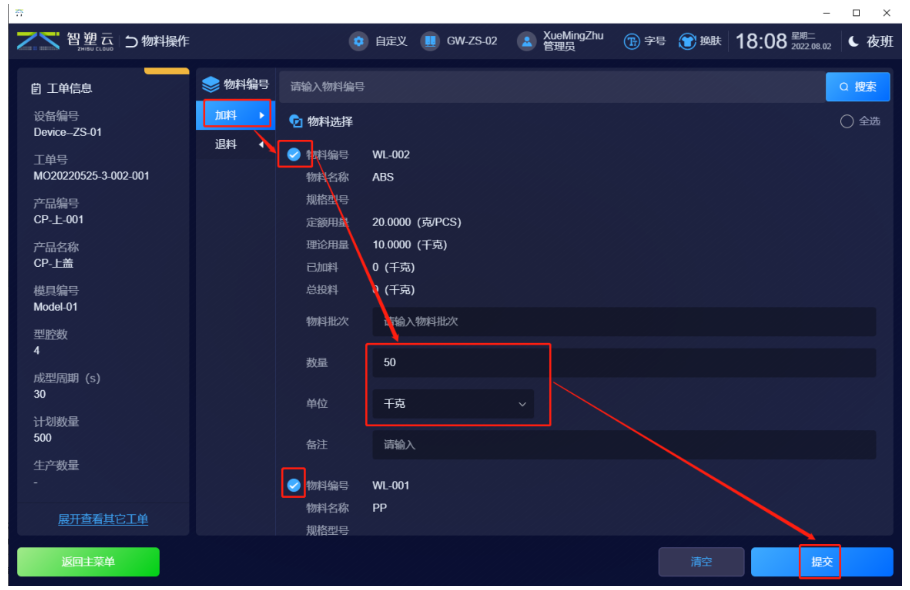

- 加料。点击“加料”,选中要添加的物料,并输入本次添加的物料重量和单位后,点击“提交”。

“已加料”:已经添加的,用于该工单的物料重量。

“总投料”:已经添加的总的物料重量,比如同组工单,有多个工单,则这里统计的是多个工单的物料重量之和。

对于非同组工单,“已加料”数量=“总投料”数量。对于同组工单,系统会把总投料重量,按照不同产品BOM的配置,分配到各个工单,作为每个工单的已加料重量。例如,产品1和产品2的BOM配置为 ,加料时,在加料界面增加50g物料A,那么系统会自动给产品1对应的工单加料20g,即:工单1的“已加料”为20g,“总投料”为50g;给产品2对应的工单加料30g,即工单2的“已加料”为30g,“总投料”为50g。

,加料时,在加料界面增加50g物料A,那么系统会自动给产品1对应的工单加料20g,即:工单1的“已加料”为20g,“总投料”为50g;给产品2对应的工单加料30g,即工单2的“已加料”为30g,“总投料”为50g。

- 退料。点击“退料”,选中要退的物料,并输入本次退料的重量和单位后,点击“提交”。

4.进入一体机的“主菜单->车间生产->物料操作记录”,查看加料/退料记录。

# SOP查看

生产过程中,打开产品的SOP文件,用于指导生产人员规范、正确地完成生产任务。

前提条件:

已经把SOP文件导入智塑云中 (opens new window)。

操作步骤:

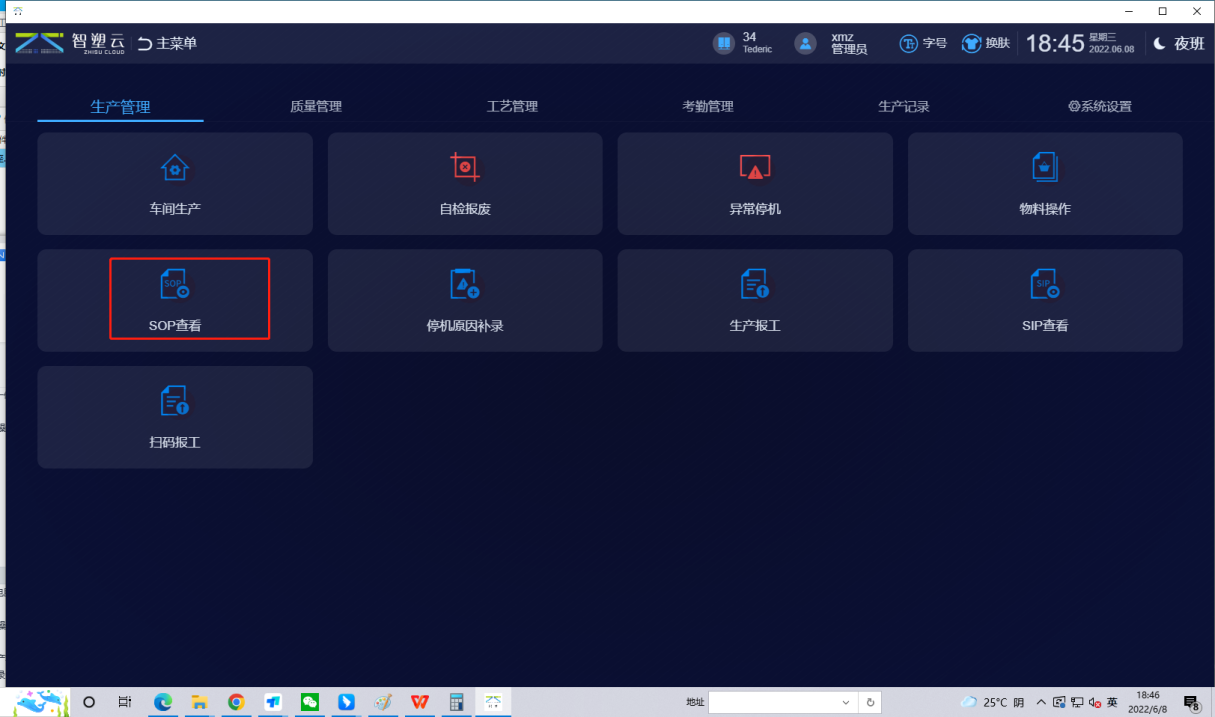

1.在一体机端,点击“主菜单 > 生产管理 -> SOP查看”(注塑单工序)或“主菜单 > 生产执行 -> SOP查看”(多工序)。

2.点击“查看SOP”,查看对应的SOP文件。

这里只显示当前设备上第一个工单所生产产品的SOP文件,其他产品的SOP文件不会显示。

# 停机原因补录

智塑宝监测到设备处于待机和停机状态时,会在智塑云系统生成一条条的离线记录或者待机记录,针对每一条记录,您可以设置停机类别及原因,系统会根据您的设置,进行OEE计算。

# 前提条件:

设备实际运行过程中,出现过待机或离线。

# 操作步骤:

1.在一体机端,点击“主菜单 > 生产管理 -> 停机原因补录”(注塑单工序)或“主菜单 > 生产执行 -> 停机原因补录”(多工序)。

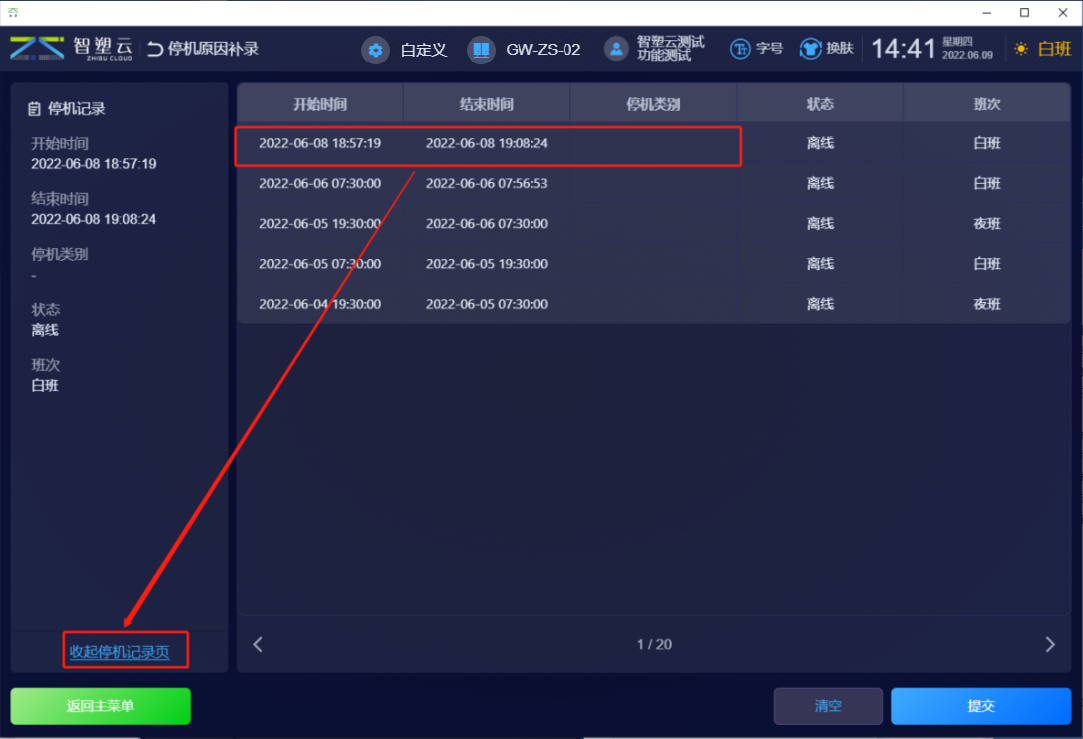

2.点击“展开切换停机记录”,选中一条异常停机记录。

3.选中后,点击“收起停机记录页”。

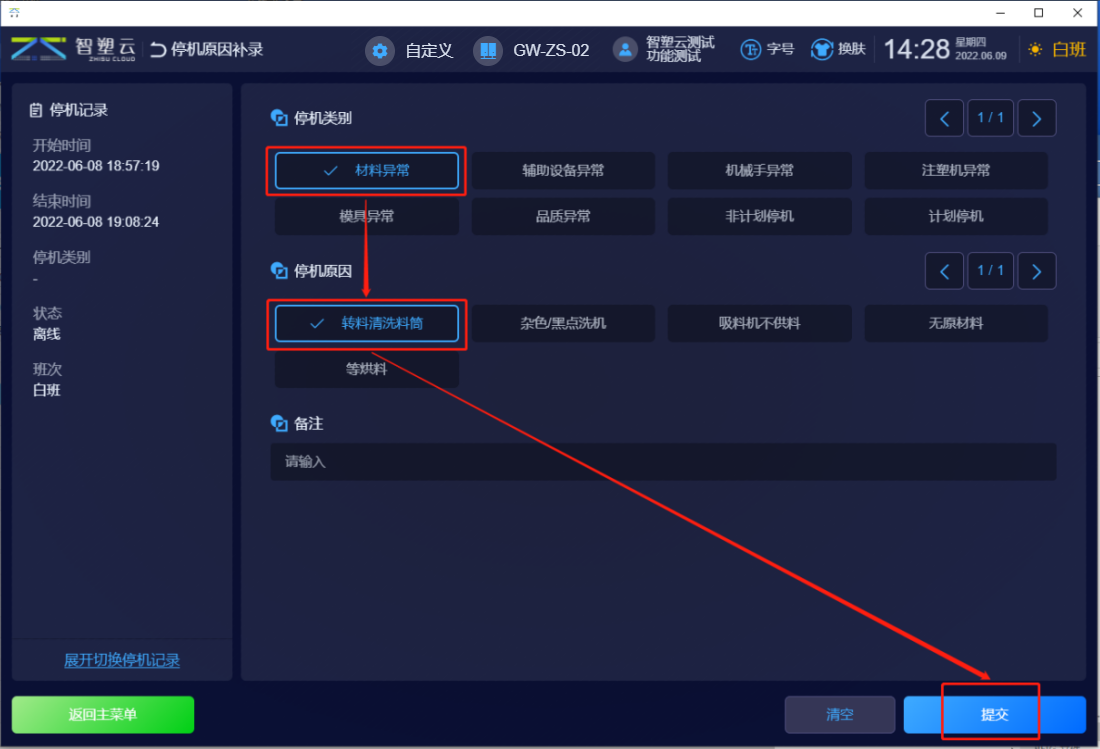

4.选中停机类型和停机原因后,点击“提交”,完成补录。

# 安灯呼叫

生产过程中出现异常,可以通过安灯呼叫功能,呼叫相关人员到现场及时处理。

# 前提条件

已经完成呼叫设置。

# 说明

安灯呼叫后,系统可以通过预警的方式将其发送给指定用户。

安灯呼叫后,系统可以在看板上展示呼叫内容,并发出鸣笛声进行提醒。

# 操作步骤

在一体机上,点击“主菜单->生产管理->安灯呼叫”(注塑单工序)或“主菜单->生产执行->安灯呼叫”(多工序)。

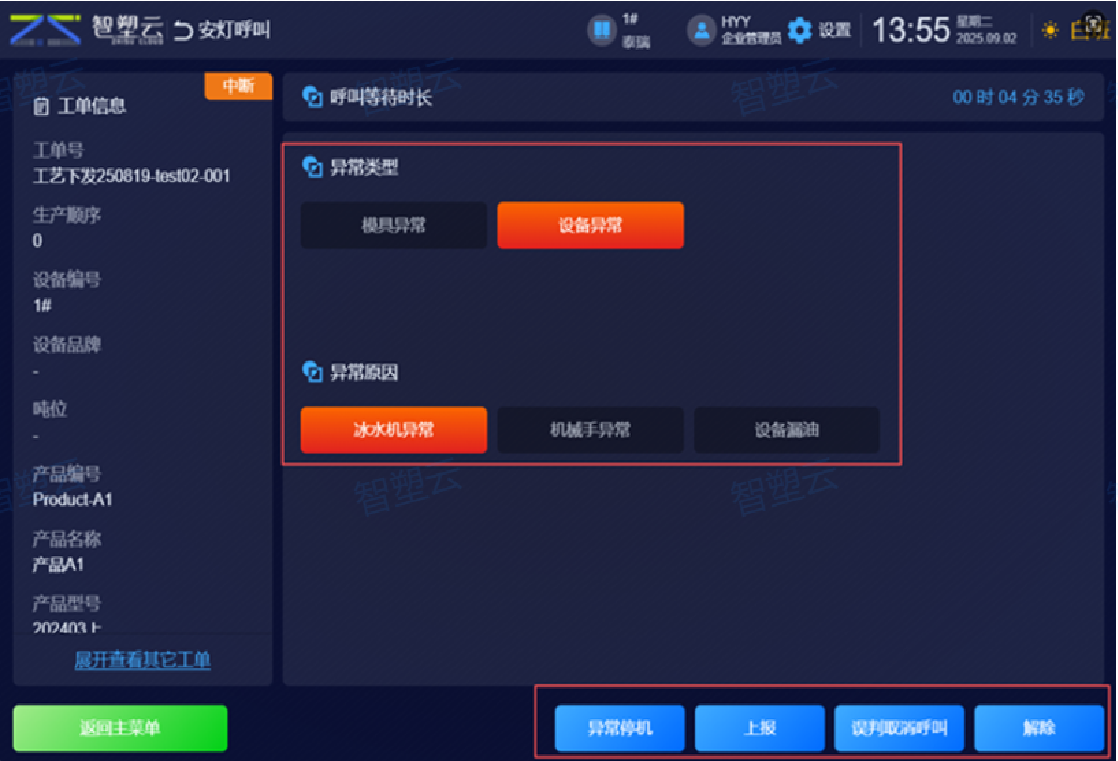

选中设备或工位后,根据现场情况,选择匹配的异常类型和异常原因,触发呼叫。

如果现场出现异常时,还需要立马停机,则同时点击右下方的“异常停机”按钮。

- 安灯呼叫后,以下几种方式可以收到安灯呼叫消息提醒。

- 系统根据配置的预警推送方式(企业微信/钉钉/智塑云APP),把呼叫预警推送给相关责任人,方便用户能及时收到及时处理,以下以推送到智塑云APP为例进行截图说明。

- 生产概览看板和安灯呼叫看板上会显示呼叫信息,并发出鸣笛声提醒。

- 接收到呼叫后,负责人到达车间现场进行确认。

- “误判取消呼叫”:误操作而触发安灯呼叫时,可以通过点击该按钮,取消已发起的呼叫。

- “解除”:处理人到现场并完成异常处置后,点击该按钮,并录入本人的账号信息,即可结束本次呼叫任务。

- “异常停机”:当设备发生异常,需紧急停机时,点击该按钮,完成设备停机操作。

# 生产任务

对于工单状态不受管控的工单,可以在该页面,集中完成工单的提报、报废、加料、异常停机等生产执行操作。

# 前提条件

登录账号有一体机端功能的操作权限。

工单已经下发到车间。

# 约束与说明

该功能只适用于工单状态不受管控的工单。此类工单不需要在系统中进行工单状态的管控,因此不需要操作工单开始、中断、转产等操作,只需要在“生产任务”页面集中完成工单的提报、报废等操作即可。

# 操作步骤:

- 在一体机端,选择首页上方的

按钮,选中要操作的设备或工位。

按钮,选中要操作的设备或工位。

- 点击主菜单 > 生产执行 > 生产任务”。

- 查找到工单后,勾选工单,执行相应操作。

(生产报工执行该步骤)点击“生产执行->生产报工”,录入提报信息,完成报工。具体配置方法请参见生产提报 (opens new window)。

(进行自检报废时执行该步骤)点击“生产执行->自检报废”,录入报废数量和原因。具体的配置方法请参见自检报废 (opens new window)。

(加料退料时执行该步骤)点击“生产执行->物料操作”,录入加料或者退料的用量。具体的配置方法请参见物料操作 (opens new window)。

(异常停机时执行该步骤)点击“异常停机”,录入异常停机的原因。具体配置方法请参见异常停机 (opens new window)。

(首检申请时执行该步骤)点击“首检申请”,录入首检的数量后,点击“提交”。

(工单完成结束时执行该步骤)点击“完成”,完成工单,完成后的工单不会出现在该界面。